اسکادا (SCADA) چیست

-

آپدیت شده در :

اتوماسیون صنعتی و یا به شکلی کلیتر صنایع فعال در دنیا عمدتاً از اسکادا استفاده میکنند، سیستمی بسیار کاربردی که توانسته در طی سالها بهسادگی خود را به اثبات برساند. امروز میخواهیم به شکلی دقیق به بررسی این سیستم بپردازیم.

آنچه که در این نوشتار خواهید خواند

- تعریف اسکادا

- تاریخچه اسکادا

- نحوه عملکرد اسکادا

- ساختار اسکادا

- اجزاء اسکادا

- نرمافزار اسکادا

- کاربرد اسکادا

- نسلهای اسکادا

- سیستمهای مدرن اسکادا

- امنیت اسکادا

- مزایا و معایب اسکادا

- تفاوت اسکادا و DCS

- سؤالات متداول اسکادا

- سخن پایانی

- منابع

در ابتدا نگاهی به تعریف اسکادا و معنای هر قسمت از اسم آن در عملکرد آن خواهیم داشت و سپس به تاریخچه آن در سال ۱۹۶۰ (۱۳۳۹ ه.ش) برمیگردیم. برای درک بهتر شما نحوه عملکرد و لایههای اساسی آن را در بخش ساختار اسکادا بررسی میکنیم و به جهت توضیح کاربردیتر به اجزاء آن مانند؛ PLC، RTU، HMI و … خواهیم پرداخت.

در اسکادای امروزی نرمافزار جز جداییناپذیر آن شده است و عمده پیشرفتها در این بخش ظاهر میشود به همین دلیل به شکلی ویژه به این بخش نگاه میکنیم و مطرحترین شرکتهای فعال در این حوزه را نام خواهیم برد. در بخش دیگری به این پاسخ که دقیقاً کاربرد اسکادا چه میتواند باشد جواب میدهیم و مجدداً برای درک بهتر مثالهای کاربردی نیز بیان خواهیم کرد.

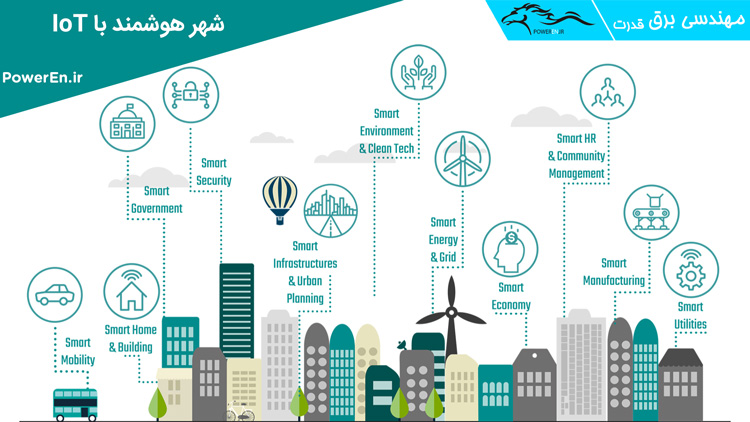

از ۴ نسل اساسی اسکادا سخن خواهیم گفت و در نسل ۴ام که با اینترنت اشیاء همگام شده است بیشتر عمیق میشویم تا بتوانیم آینده آن را که از مسیر IoT میگذرد را بهتر ببینیم.

در ادامه بهصورت کلی به مزایا و معایب SCADA میپردازیم و در انتها نیز نگاهی خواهیم داشت به تفاوتهای اسکادا و DCS.

قبل از ورود به بررسی اجازه دهید کار را با دیدن یک کلیپ کوتاه در مورد معرفی SCADA شروع نماییم، بدین ترتیب شما را به دیدن این کلیپ کوتاه که توسط تیم PowerEn به فارسی ترجمه و زیرنویس شده است دعوت مینماییم.

فیلم (به زودی)

تعریف اسکادا

اسکادا به زبان ساده یک بستر برای پیادهسازی مجموعه ارتباطات و دادههای کنترلی برای رسیدن به یک مقصود مشخص میباشد، به همین دلیل به آن “Supervisory Control and Data Acquisition” – “سیستم جمعآوری داده و کنترل نظارتی” یا بهاختصار SCADA میگویند.

هر بخش از اسم این سیستم معنا و مفهوم گستردهای را در خود جایداده است، در بخش Data Acquisition (اکتساب دادهها) سیستم اسکادا وظیفه جمعآوری دادههای تحلیل شده و خام را برعهده دارد (تعداد دستگاههای ارسالکننده داده میتواند از یک هزار تا دهها هزار عدد باشد)، این جمعآوری میتواند از طریق یک زوج سیم و یا سیستمهای ارتباطاتی بسیار پیشرفته نظیر؛ GSM، Modbus، RS485، RS232، GPRS و Ethernet صورت پذیرد.

در بخش Supervisory Control (کنترل نظارتی) تنها از کنترل خالی صحبت نشده است بلکه برای اسکادا عملیات مدیریت و نظارت بر کنترل یاد شده است. این بدین معناست که در این بخش اسکادا بهصورت دقیق از تمام فرآیندهای کنترلی مطلع بوده و به نحوهٔ بر آنها نظارت میکند.

پس بهصورت کلی اسکادا یک “بستر” است و در این بستر ما میتوانیم به اهداف کنترلی و نظارتی خود و آن هم به شکلی گسترده برسیم، با اینکه این سیستم متمرکز (Centralized System) بوده ولی تفاوتهای فاحشی میان آن و سیستم کنترل توزیع شده (DCS) وجود ندارد.

یکی از بهترین ویژگیهای این سیستم محدود نبودن فضای آن است به این شکل که شما میتوانید دادهها را از خارج از کارخانه نیز جمعآوری نمایید و درنهایت در اتاق کنترل به تحلیل و پردازش آنها بپردازید. این مکانیسم مدرن مرهون پیشرفتهترین تحولات بهدستآمده در زمینۀ دانش ارتباطات و کامپیوتر و همچنین میکروپروسسورهای امروزی است.

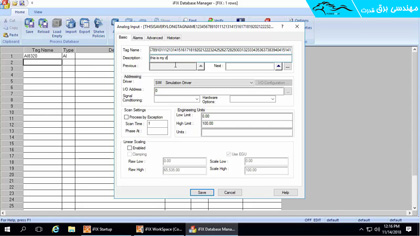

سیستمهای SCADA معمولاً از یک پایگاه داده تگ محور (Tags) استفاده میکنند که حاوی عناصر دادهای به نام تگها یا نقاط است. در این تگها دادههای هر تجهیز سیستم کنترل بر اساس نمودار و جایگاه سیستمی آن ثبت شده است.

بهصورت کلی اسکادا بهنوعی ساختار سیستم کنترل پردازش اطلاق میشود که از رایانهها، ارتباطات داده شبکهای و رابطههای گرافیکی بین انسان و ماشین (HMI) جهت فعالسازی یک پردازش سطح بالای سرپرستی، مدیریت و کنترل استفاده میکند. سیستمهای اسکادا جهت تعامل با تجهیزات و سایتهای پردازش صنعتی، با دستگاههای دیگر مانند کنترلگرهای منطقی برنامهپذیر (PLC) و کنترلکنندههای PID در ارتباط هستند.

این سیستم بخش بزرگی از مهندسی سیستمهای کنترل را تشکیل میدهند. در این سیستم تکههایی از اطلاعات و دادهها را از یک پردازش که در زمان واقعی (بلادرنگ – Realtime) تحلیل شدهاند، جمعآوری مینمایند (Data Acquisition در SCADA). این سیستم دادهها را ضبط و ثبت کرده و این دادههای جمع شده را در HMIهای مختلف ارائه مینماید. این مسئله به اپراتورهای کنترلگر، اجازه نظارت بر اتفاقات داخل میدانی (بهعنوانمثال؛ سرعت ثبت شده در درایو یک موتور الکتریکی آسنکرون در حال حاضر چه عددی میباشد)، حتی از راه دور را میدهد (Supervisory در SCADA). همچنین اپراتورها اجازه کنترل این پردازشها را بهوسیله تعامل با HMI خواهند داشت (Control در SCADA).

سیستمهای اسکادا را میتوان بهصورت مجازی (Virtual) اجرا کرد. این به اپراتور اجازه میدهد تا از اتاق کنترل یا محل حضور خود، تمامی پردازشها را زیر نظر بگیرد و همین مسئله سبب صرفهجویی چشمگیری در وقت میگردد. بهعنوانمثال میتوان به صنایع نفت و گاز اشاره کرد. در این حوزه عمدتاً نیاز است تا میعانات استخراج شده تا صدها کیلومتر جابهجا شوند و یکی از مهمترین مسائل امنیتی در طول این خطوط وجود نشتی میباشد، تقریباً غیرممکن است که ما بخواهیم هر روز بهصورت دستی از این خطوط بازدید به عمل آوریم اینجاست که سیستم اسکادا وارد عمل شده و بهسادگی تمام دادههای انتقالی را بروی نمایشگر رایانه اپراتور ظاهر میسازد و در صورت وجود نشتی به شکلی بسیار دقیق مختصات آن را برای ما بهصورت لحظهای ارسال خواهد کرد و حتی در سطوح پیشرفتهتر میتواند بهصورت خودکار مدیریت انتقال را برعهده گرفته و میعانات را از مسیر جایگزین انتقال دهد و یا تیم نظارت بر خط را بهصورت هوشمند به محل اعزام نماید.[1]

سیستمهای عمومی اسکادا شامل هر دو اجزای سختافزاری و نرمافزاری هستند. رایانهای که جهت تحلیل استفاده میشود باید شامل نرمافزار اسکادا باشد. اجزای سختافزاری، داده ورودی را دریافت کرده و آنها را جهت تحلیل بیشتر به سیستم تغذیه میکنند. سیستم اسکادا دارای یک هارددیسک است که دادهها را درون یک فایل رکورد و ذخیرهسازی میکند که این فایل بعداً در صورت نیاز توسط اپراتور، قابل چاپ است.

ممکن است از خود بپرسید وقتی صحبت از ارسال دادهها بهصورت ریموت میگردد منظور چه میزان فاصله است؟

معمولاً این فاصله بهاندازهای است که ارتباط بین ایستگاه مرکزی و فرآیند تحت کنترل با جفت سیم مستقیم امکانپذیر نباشد و برقراری این ارتباط، به یک سیستم مخابراتی مجهز نیاز داشته باشد.

تاریخچه اسکادا

قبل از ظهور اسکادا، کارگاههای تولیدی و سایتهای صنعتی به کنترل و نظارت دستی، فشردن دکمهها و تجهیزات آنالوگ وابسته بودند. با رشد واحدهای تولیدی و صنعتی، استفاده از رلهها و تایمرها جهت دستیابی به کنترل سوپروایزری در حد مشخصی، رایج شد. متاسفانه رلهها و تایمرها تنها در موارد عملکردهای اتوماسیون حداقلی قابلاستفاده بودند و پیکربندی مجدد سیستم، بسیار مشکل بود؛ بنابراین یک سیستم کاربردیتر و تمام اتوماتیک توسط تمامی صنایع، مورد تقاضا واقع شد.

از اوایل سال 1960 (۱۳۳۹ ه.ش) کنترل فرآیند صنعتی در سیستمهای الکتریکی اعمال گردید و برای اولینبار در اواسط 1970 (۱۳۴۹ ه.ش)، اصطلاح SCADA ظهور کرد، اسکادا در آن زمان بیانگر کنترل خودکار و دستیابی به داده بود و ازآنجاییکه اکثر شبکههای صنعتی و اتوماسیون، از نظر فیزیکی بسیار ایزوله بودند (فقر سیستمهای نوین ارتباطی) امنیت، چالش چندانی نداشت. این وضعیت در سال ۲۰۰۰ (۱۳۷۹ ه.ش) به دلیل دسترسی همگانی به اینترنت به شدت تغییر کرد و افزایش ارتباطات، بهرهوری، سادگی و سهولت در تولید را به شدت افزایش داد و این مسئله در گذر زمان باعث کاهش پیکربندی و نگهداری سادهتر سیستمهای اتوماسیون گردید. بااینحال نگفته پیداست که این ارتباطات از سوی دیگر باعث ایجاد حملات امنیتی نیز شد، در این سالها شاهد حملات قابلتوجهی به شرکتهای صنعتی و زیرساختها بودهایم.[2]

با ظهور سیستمهای مدرن اسکادا، کنترل و نظارت بروی دادههای بلادرنگ (Realtime) در سرتاسر دنیا میسر گردید. تعامل در لحظه، تجارت را رونق بخشید و رشد صنایع را به مرحله جدیدی برد. در سال ۲۰۲۱ حتی اگر اپراتور اطلاعات چندانی از توسعه نرمافزاری نداشته باشد بااینحال به دلیل سادگی بیش از حد اسکادا و سایر ادوات مانند؛ اینورتر، HMI و … قادر به مدیریت اتوماسیون با سیستمهای مدرن اسکادا میباشد.

نحوه عملکرد اسکادا

در این بخش نمیخواهیم بهصورت خیلی دقیق به نحوه عملکرد اسکادا بپردازیم ولی بهتر است به زبان ساده و خیلی مختصر این فرآیند را شرح دهیم.

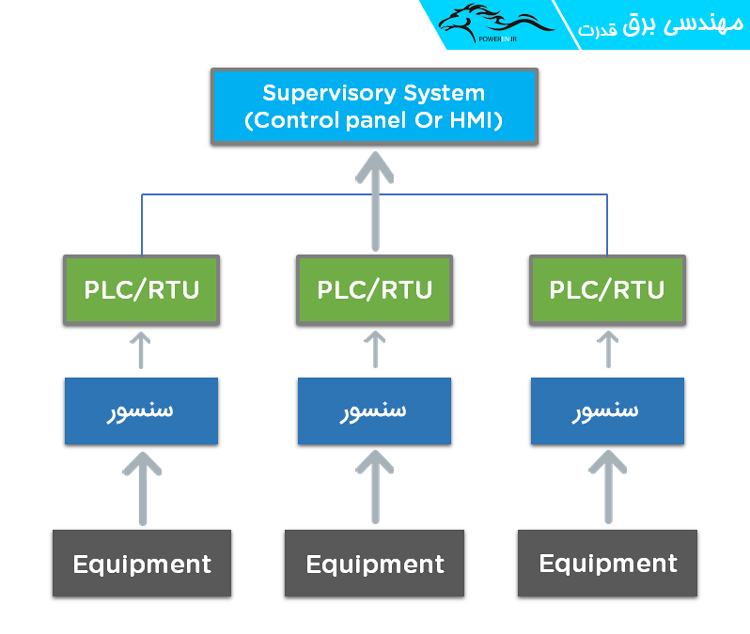

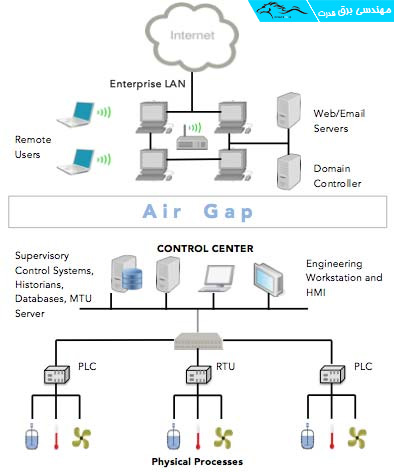

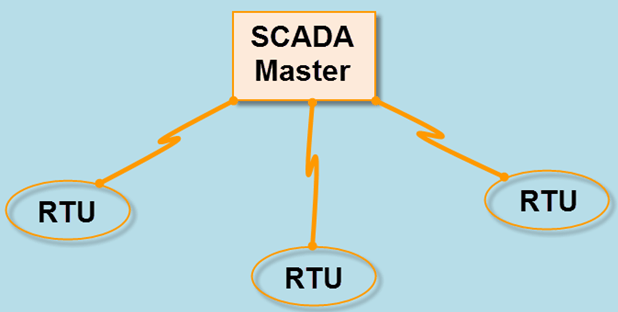

به تصویر زیر نگاه کنید، این دیاگرام ساده شده سیستم اسکادا میباشد. همان گونه که مشاهده میکنید در بخش Equipment، عملگرها (ماشینهای الکتریکی، اکچویتورها و …)، سنسورها، ترانسمیتر، ترانسدیوسر و اصولاً هر تجهیزی که بتواند کاری فیزیکی انجام دهد قرار گرفته است.

اطلاعات در سطح Equipment جمعآوری میشوند، به طور مثال در حال حاضر دمای یخچالِ کیک سازی چند درجه است. این دادهها برای تحلیل و پردازش به سطح بالایی که عمدتاً حاوی PLC و RTU) Remote Terminal Units) میباشد ارسال میگردند، توجه داشته باشید که این مسیر نقلوانتقال دادهها دوطرفه است و گاهی نیاز هست که مثلاً از سمت PLC دستور استارت یک موتور در بخش Equipment، به این بخش ارسال گردد.

در لایه بالاتر نیز HMI یا رابط کاربری انسان قرار گرفته است، اپراتورهای کارخانه در این بخش میتوانند برخی تنظیمات و پیکربندیها را تغییر دهند، به طور مثال امروز نوبت ساخت کیک نوع B بوده و نیاز هست دمای یخچال به عدد منفی ۲۲ درجه سانتیگراد برسد. اپراتور این عدد را بهصورت دستی در HMI وارد میکند، این عدد در PLC درج شده و محاسبات ساخت کیک دیگر با این عدد جدید صورت میپذیرد و درنهایت زمانی که همه چیز محیا بود دستور استارت کمپرسور سرماساز را به لایه Equipment ارسال میکند. در ادامه نیز بهصورت لحظهای دمای دقیق یخچال از لایه Equipment به لایه بالاتر یعنی PLC ارسال میگردد.

ساختار اسکادا

در مقالات و کتابهای چاپ شده، ساختار و اجزاء سیستم اسکادا به روشهای مختلفی بررسی و دستهبندی میشوند. در ادامه سعی شده است که به سادهترین شکل ممکن معماری و ساختار این سیستم شرح داده شود.

برای تشریح ساختار سیستم اسکادا، ذکر این نکته ضروری است که برای کنترل متمرکز شبکه قدرت، دردستداشتن اطلاعات کافی از نقاط شبکه حیاتی است. در واقع تصمیمگیرنده برای شبکه، بایستی آلارمهای موجود در سیستم را دریافت نماید. مقادیر ولتاژ، جریان، توان و … را در کل سیستم در دسترس داشته باشد و توانایی این را داشته باشد که در قسمتهای مختلف شبکه مداخله کرده و تغییر ایجاد کند. با بیانی روشنتر میتوان دید که سیستم اسکادا چشمی برای قرائت مقادیر مختلف در شبکه، گوشی برای دریافت آلارمها و دستهایی برای عملکننده در شبکه دارد. حال با توضیح فوق، تقسیمبندی سیستم اسکادا سادهتر خواهد بود. کلیترین تقسیمبندی که برای یک سیستم اسکادا میتوان در نظر گرفت عبارت است از:

- سیستم محلی

- سیستم ارتباطی

- سیستم کنترل

سیستم محلی

تجهیزاتی که در محل، یعنی پستها و نیروگاهها نصب میشوند و وظیفه جمعآوری اطلاعات و اجرای فرمانها را برعهده دارند، بهطورکلی سیستم محلی نامیده میشوند. سیستم مذکور این امکان را فراهم میآورد که دادهها، مقادیر جمعآوریشده و فرمانهای مرکز دیسپاچینگ به اجرا درآید. بعلاوه وظیفه گزارش دادن وضعیتها و تغییرات آنها را به عهده دارد. سیستم محلی، بخشی از سیستم اسکادا است که ارتباط فیزیکی با سیستم قدرت در آنجا برقرار میشود و تجهیزاتی که بایستی کنترل شوند و سیگنالهایی که بایستی ارسال شوند، همه بخشهای مختلف این سیستم را تشکیل میدهند. با یک نگاه به مثال گفته شده در قبل ملاحظه میشود که سیستم محلی بهمثابه چشم، گوش و دست برای سیستم کنترل میباشد. بدین ترتیب که وضعیتها، مقادیر و اطلاعات از طریق گوش و چشم دریافت شده، سپس فرمانها توسط دست به اجرا در میآیند.

سیستم ارتباطی

سیستم ارتباطی بخش مهمی از سیستم اسکادا است که بدون آن تصور داشتن کنترل از راه دور غیرممکن مینماید. این بخش وظیفه ایجاد ارتباط بین “سیستم محلی” و “سیستم مرکزی” را به عهده دارد. با رجوع مجدد به مثال گفته شده ملاحظه میشود که این بخش، نقش شبکه عصبی بدن را بازی میکند، بدین صورت که اطلاعات را از گوش و چشم (سیستم محلی) به مغز (سیستم مرکزی) مخابره کرده و از آنجا فرمانها را به دستها (سیستم محلی) ارسال مینماید.

شبکه مخابراتی و مسیرهای موجود بین مراکز و پایانهها، میتواند آرایشهای مختلفی با کارکردهای متفاوتی داشته باشد. هر ساختار خواص ویژهای دارد که به نوبه خود روی عملکرد سیستم مخابراتی میتواند مؤثر واقع شود. انواع آرایشهای مخابراتی عبارتاند از:

- آرایش نقطهبهنقطه (Point to Point)

- آرایش Party-Line

سیستم کنترل

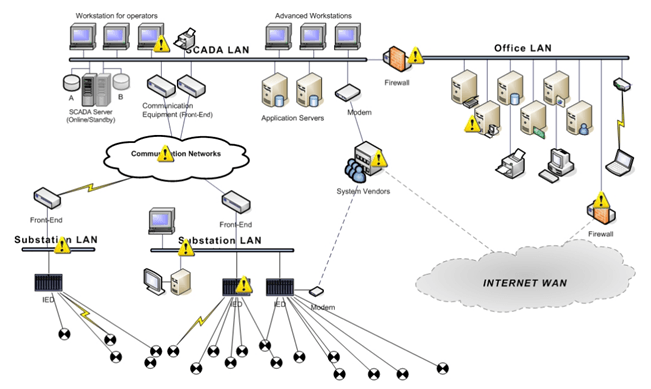

در رأس یک سیستم اسکادا در واقع تجهیزاتی هستند که مرکز کنترل را به وجود میآورند، و شامل یک اتاق کنترل مرکب از تجهیزات ارتباط انسان و ماشین “HMI”، سیستم Front-end، سیستم کامپیوتر مرکزی و … است. بهراحتی میتوان دید که شبکههای مخابراتی که از “سیستم محلی” شروع میشوند، به مرکز کنترل خاتمه مییابند. “سیستم مرکزی” را میتوان به دو بخش سختافزار و نرمافزار تقسیم کرد که وظایف مربوطه را انجام میدهند.

وظیفه مرکز کنترل عبارت است از؛ جمعآوری دادهها و اطلاعات دریافتی از شبکه قدرت، سپس آنالیز دادهها و ارائه نتایج به اپراتور و در صورت نیاز ارسال به سطوح بالاتر کنترلی و همچنین ارسال فرمانهای اپراتور به پایانهها.

ازآنجاکه تصمیمگیرنده نهایی و قطعی و مسئول در برابر عملکرد سیستم، اپراتور است، لذا سیستم با قابلیتهایی که دارد، اپراتور را در اجرای هر چهبهتر فرمانها و تصمیمگیری مناسب یاری مینماید. با بزرگ شدن شبکههای قدرت، مسئولیتهای مراکز کنترل تقسیم شده و سیستمهای تسلسلی متشکل از چندین مرکز کنترل را موجب میشود. وظیفه هر مرکز کنترل بستگی به محل آن در سیستم تسلسل، دررابطهبا تولید، انتقال یا توزیع انرژی دارد. یک مرکز کنترل باتوجهبه رفتار و حالت شبکه باید فرمانهای لازم را صادر نماید.[3]

اجزاء اسکادا

اگر اسکادا را بهصورت اجزاء بررسی کنیم قطعاً درک آن ساده خواهد بود، اسکادا بهصورت کلی از ۶ جزء تشکیل شده است که عبارتاند از؛

- رابط کاربری انسان و ماشین (HMI)

- سیستم نظارتی

- واحد ترمینال از راه دور (RTU)

- کنترلگر منطقی برنامهپذیر (PLC)

- زیرساخت ارتباطی

- برنامهنویسی SCADA

رابط کاربری انسان و ماشین (HMI)

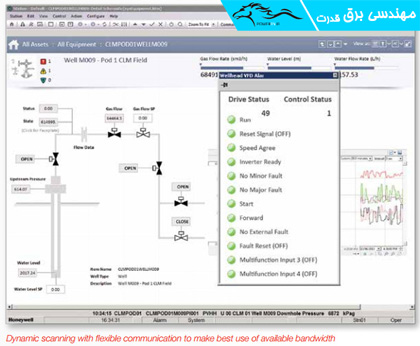

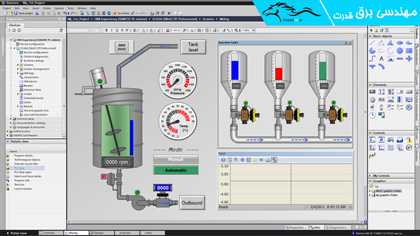

پیشتر در یک پست مجزا مفصل در مورد HMI صحبت کردیم. رابط ماشین و انسان (Human Machine Interface) یک دستگاه است که تمام اطلاعات فرآیند را در اختیار کاربر انسانی قرار میدهد و کاربر انسانی از این اطلاعات برای کنترل فرآیند استفاده میکند. HMI به پایگاه داده سیستمهای اسکادا متصل است و اطلاعاتی مانند دادههای تشخیص عیب (Diagnostic Data)، اطلاعات مدیریتی (Management Information) و اطلاعات روند فرآیند مانند اطلاعات منطقی، شماتیکهای جزئی از یک ماشین یا سنسور خاص، فرآیند نگهداری، تعمیرات و راهنمای عیبیابی را در اختیار کاربر و سیستم قرار میدهد.

اطلاعاتی که یک HMI در اختیار دارد بهصورت گرافیکی و نموداری به اپراتور انسانی نمایش داده میشود، در نتیجه نمایش شماتیکی از سیستم تحت کنترل، برای اپراتور به اجرا در میآید. بهعنوانمثال، تصویری از پمپ متصل به لولهها نشان میدهد که آیا پمپ در حال کار است یا خیر و همچنین مقدار فلو درون لوله در یک نقطه خاص نیز روی نمایشگر نشان داده میشود. در مواقع لزوم، کاربر میتواند پمپ را خاموش کرده و یا هر وسیله دیگری را روشن کند. سیستم HMI قادر است افزایش و کاهش نرخ فلو درون لولهها را بهصورت بلادرنگ نمایش دهد. نمودارهای ترسیمشده در این سیستم نیز از تصاویر دیجیتالی از تجهیزات فرآیند تشکیل شدهاند که با نمادهای متحرک یا نمادهای شماتیکی یا نمودارهای خطی (Line Graphic) المانها و مقادیر مختلف فرآیند را به نمایش در میآورند.

سیستم نظارتی

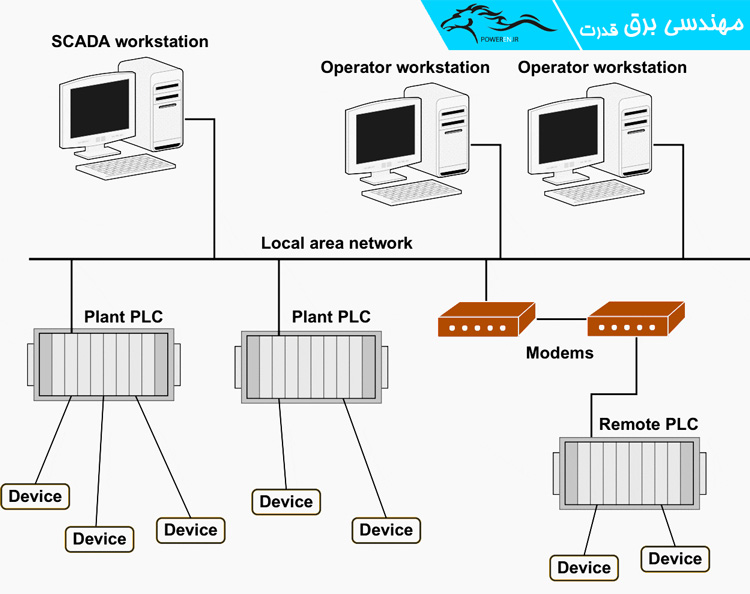

سیستم نظارتی بهعنوان سرور برای برقراری ارتباط بین تجهیزات سیستم SCADA مانند RTUها، PLCها، سنسورها و … و نرمافزار HMI مورداستفاده در ایستگاههای کاری استفاده میشود. ایستگاه اصلی یا ایستگاه نظارتی در سیستمهای SCADA کوچک، شامل یک رایانه و در صورت وجود سیستمهای بزرگتر SCADA، سیستم نظارت شامل برنامههای نرمافزاری توزیع شده میباشد. این سرورها همگی بهصورت دودویی (dual-redundant) در سیستم به کار گرفته شدهاند تا در صورت وجود خرابی یا اتفاق خارج از برنامه یکی بهجای دیگری مشغول به کار شود.

واحد ترمینال از راه دور (RTU)

قبل از اینکه به این بخش بپردازیم اجازه دهید نگاهی به ویدئو زیر داشته باشیم، بعد از تماشای ویدئو ادامه خواهیم داد.

ویدئو(به زودی)

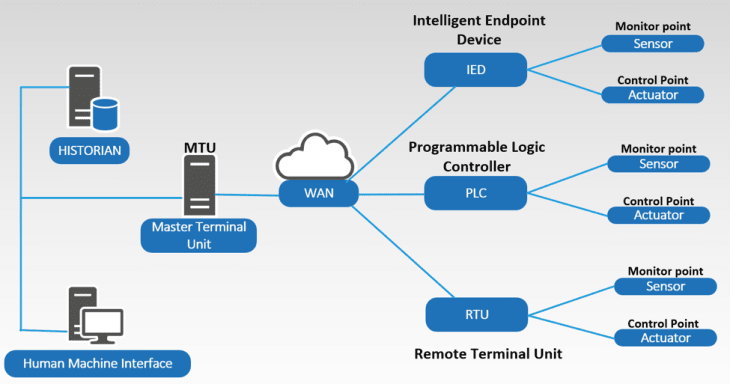

سیستمهای فیزیکی در یک سیستم اسکادا بهواسطه یک کنترلر میکروپروسسور به نام واحد ترمینال از راه دور (Remote Terminal Units) به یکدیگر متصل میشوند. این واحدها برای انتقال دادههای تلهمتری (Telemetry) به سیستم نظارتی و همچنین دریافت پیام از سیستم Master (اصلی) برای تجهیزات متصل شده به آن (Master)، به کار میروند. ازاینرو به این واحدها بهعنوان واحد تلهمتری نیز یاد میشوند.

باتوجهبه پیشرفت سیستمهای امروزی و تکبعدی نبودن آنها، یک PLC نیز میتواند تمام وظایف یک RTU را انجام دهد.

RTU اطلاعات آنالوگ، آلارمها و وضعیتها را از سایت جمعآوری کرده و در حافظه نگه میدارد تا توسط واحد ترمینال مستر (Master Terminal Units – MTU) فراخوانی شوند. در ادامه بهمحض درخواست MTU، RTU این اطلاعات را کد کرده و به MTU ارسال میکند. علاوه بر این با فرمان MTU، RTU وظایف مختلفی نظیر؛ باز و بسته کردن سوئیچها، تنظیم مقادیر آنالوگ جهت ساخت نقاط مرجع و ایجاد قطار پالسی برای راهاندازی موتورهای پلهای و … را انجام میدهد.

هر پایانه راه دور باید قابلیت دریافت پیام، رمزگشایی، پردازش پیام و ارسال پاسخ لازم و برگشت به حالت انتظار جهت دریافت پیام جدید را داشته باشد. پردازش یک پیام ممکن است کار پیچیدهای باشد. این کار ممکن است شامل بررسی وضعیت فعلی تجهیزات سایت، مقایسه وضعیت فعلی با وضعیت مطلوب، ارسال سیگنال لازم جهت تغییر وضعیت، چک کردن سوئیچها جهت اطمینان از انجام فرمانهای ارسالی و اطلاع وضعیت جدید به پایانه مرکزی باشد.

بهخاطر پیچیدگی عمل پایانههای راه دور در اکثر آنها از کامپیوترها یا مینیکامپیوترها استفاده میشود. اتصال بین پایانههای راه دور و تجهیزات سایت معمولاً از طریق کابل صورت میگیرد و تغذیه محرکهها و سنسورها نیز از طریق پایانه راه دور تأمین میشود. باتوجهبه اهمیت پروسه، جهت اطمینان بیشتر ممکن است UPS نیز در سیستم نصب شود تا قطع جریان برق اشکالی در سیستم ایجاد نکند. همان طور که پایانه مرکزی بر هرکدام از پایانههای راه دور نظارت میکند، هر پایانه راه دور نیز سنسورها و محرکهای متصل به خود را تحت پوشش دارد.[4]

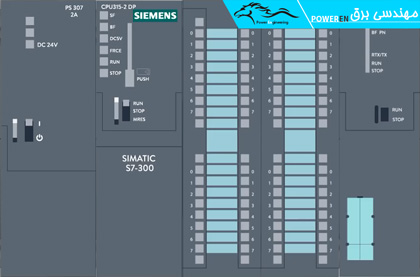

کنترلگر منطقی برنامهپذیر (PLC)

ازآنجاییکه در یک پست مجزا مفصل در مورد PLC صحبت کردهایم در این بخش دیگر به آن نخواهیم پرداخت. بهصورت کلی PLC برای ما تمام کارهای کنترلی و تحلیلی را انجام میدهد.

مقایسه RTU و PLC

RTU (پایانه راه دور) یک کامپیوتر مستحکم با رابط رادیویی بسیار خوب است که در ایستگاههایی که ارتباطات در آنها مشکلتر است استفاده میشود. یکی از معایب RTU برنامهریزی ضعیف آنها است.

RTUهای مدرن و امروزی برنامهریزی خوبی ارائه کردهاند که با PLCها قابل قیاس است.

از طرف دیگر PLC یک کامپیوتر کوچک صنعتی است که معمولاً در کارخانهها یافت میشود. استفاده اصلی آن جایگزینی منطق رلهای یک کارخانه یا فرآیند است. امروزه PLC به دلیل برنامه ریزی بسیار خوب آن در سیستمهای اسکادا استفاده میشود. PLC های اولیه هیچ پورت ارتباط سریالی برای ارتباط رادیویی به منظور انتقال دادهها نداشتند. امروزه PLCها دارای ویژگیهای ارتباطی وسیع و پشتیبانی گستردهای از دستگاههای رادیویی متداول در سیستمهای اسکادا هستند. با توجه به پیشرفت سیستمهای اتوماسیون در آینده نزدیک شاهد ادغام RTUها و PLCها خواهیم بود.

برخی از شرکتها، RTU ارزان قیمتی را برای سیستم اسکادا در جایی که استفاده از PLC ممکن است راهحل مقرونبهصرفهای نباشد، ارائه کردهاند. این RTUها عمدتاً مبتنی بر میکروکنترلر هستند و میتوانند بهعنوان واسط برای رادیو مودمها برای انتقال دادهها به CMS عمل کنند.

زیرساخت ارتباطی

منظور از زیرساخت ارتباطی، تجهیزات ارتباطی موردنیاز برای انتقال دادهها به/از مکانهای مختلف است. واسط استفاده شده میتواند کابل، تلفن یا رادیو باشد.

کابل معمولاً در کارخانه که فواصل کوتاه میباشند استفاده میشود. در سیستمهایی که مناطق جغرافیایی وسیعی را پوشش میدهند، به دلیل هزینه بالای کابلها، لولهها، کار زیاد برای نصب آنها و ایجاد تاخیر زمانی، نمیتوان از این روش استفاده کرد. در این مکانها استفاده از رادیو یک راهحل مقرونبهصرفه میباشد. در مکانهایی که ارتباط رادیویی مستقیم نمیتوان تأسیس کرد از تکرارکننده رادیویی (Repeater) برای اتصال به مکانهای دیگر میتوانیم بهره گیریم.

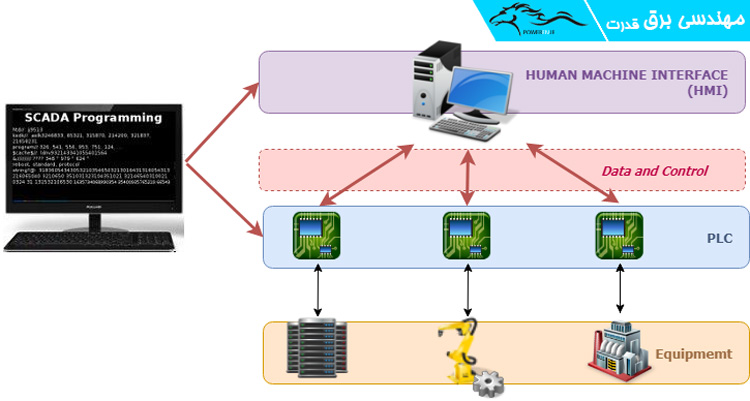

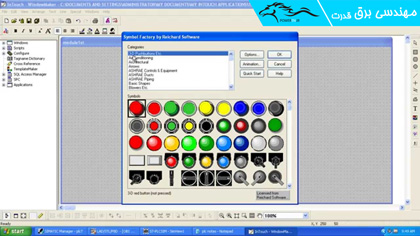

برنامهنویسی SCADA

برنامهنویسی SCADA در یک Master یا HMI برای ایجاد نقشهها و نمودارها مورداستفاده قرار میگیرد که در صورت خرابی رویداد یا خرابی فرآیند، اطلاعات مهم وضعیتی را ارائه میدهد. از رابطهای استاندارد برای برنامهنویسی اکثر سیستمهای تجاری SCADA استفاده میشود. برنامهنویسی SCADA را میتوان با استفاده از زبان برنامهنویسی مشتق شده یا زبان C انجام داد.

نرمافزار اسکادا

بسیاری از سرورها از انجام چندین کار (Multitasking) و نیز دیتابیسهای بلادرنگ استفاده میکنند. سرورها در واقع مسئول جمعآوری و مدیریت دادهها هستند. یک سیستم اسکادا از برنامه نرمافزاری تشکیل شده است که اطلاعات مدیریتی و دادههای تشخیصی مانند فرآیند تعمیر و نگهداری منظم، اطلاعات منطقی، شماتیکهای جزئی برای یک سنسور خاص یا ماشین و یا راهنمای حل مشکل یک سیستم را فراهم میکند. این بدین معنی است که اپراتور میتواند یک نمایش شماتیکی از پلنت تحت کنترل را مشاهده کند. در تصویر زیر نمایی از معماری نرمافزار در یک سیستم اسکادا را مشاهده میکنید.

بهصورت کلی نرمافزار نقش بسیار مهمی در پروسه تحلیل ایفا میکند. چندین شرکت بزرگ تولیدی وجود دارند که به طور خاص بر روی نرمافزار اسکادا فعالیت مینمایند. پیش از انتخاب و پیادهسازی نرمافزار اسکادای مناسب، متغیرهای بسیاری جهت بررسی وجود دارند. برخی از آنها عبارتاند از:

طول عمر نرمافزار: ازآنجاییکه قرار است جهت تهیه نرمافزار سرمایهگذاری زیادی انجام دهید، مهم است که نرمافزار حداقل بین ۵ تا ۱۰ سال اعتبار داشته باشد.

درخواست اطلاعات: این یک اصطلاح تجاری است که جهت مشخصکردن جزئیات در مورد فروشندهها و تامین کنندهها استفاده میگردد. اگر نرمافزار را از یک فروشنده خاص تهیه میکنید، او باید بتواند در صورت لزوم به شما پشتیبانی فنی ارائه نماید.

نرمافزار تاریخنگار: اصطلاح «تاریخنگار» یعنی اینکه نرمافزار باید دادهها را با تایم استمپ ذخیره کند تا بتوان جهت ارجاعات بعدی از آنها استفاده کرد؛ بنابراین نرمافزار شما بایستی قادر به کنترل دادهها و ثبت آنها باشد.

فناوری اسکادا: همان طور که میدانید فناوری بهسرعت درحالرشد است تا با نیازهای ما سازگار گردد. وقتی از فناوری صحبت میشود، منظور این نیست که لزوماً باید از آخرین فناوری ارائه شده استفاده کنیم. بهجایی آن باید فناوری انتخاب گردد که برای مدتزمان طولانیتری ثابت و امن باقی بماند.

نظارت و مدیریت هشدار: تقریباً تمامی سیستمهای اسکادا از یک ویژگی هشدار برخوردارند که با گسترش نرمافزار، عرضه میگردد. پیکربندی هشدار امری با اهمیت است. دو نوع سیستم هشدار وجود دارد؛ اولی هشدار بر پایه سیستم که توسط خود سیستم مدیریت میشود و دیگری هشدار بر پایه کاربر که توسط کاربر مدیریت میگردد.

بیایید نگاهی به نرمافزارهای مهم ارائه شده در بازار داشته باشیم:

InTouch – Wonderware

InTouch که به یکی از بزرگترین تامین کنندههای اسکادا تبدیل شده است، توسط شرکت Wonderware عرضه شد و هماکنون تحت مالکیت اشنایدر الکتریک میباشد. با اینکه Wonderware بازیگر نسبتاً جدیدی در بازار به شمار میرود، بهسرعت در حال همهگیر شدن است. پلتفرم سیستم Wonderware یک سیستم اسکادا با اجزای “اتصال و اجرا – Plug and Play” میباشد که خودکفا و پرکاربرد است. به دلیل ویژگی خودکفایی سیستم، میتوان آن را باتوجهبه نیازها، سفارشیسازی نمود. مزیت InTouch این است که قادر است از استانداردهای باز در ارتباطات استفاده کرده و با اغلب سیستمهای PLC سازگار گردد.

Experion SCADA – Honeywell

Honeywell یک سیستم PLC رایج، خصوصاً در ایالات متحده است. آنها همچنین بازیگر بزرگی در عرصه اسکادا به شمار میروند و یک پلتفرم نرمافزاری برای برنامهریزی سیستمهای اسکادا و HMI ارائه کردهاند. میتوان از آن بهعنوان یک برنامه خوداتکای اسکادا و یا در پلتفرم PLC خود Honeywell (بهعنوانمثال پلتفرمهای C200 و C300) و یا RTUهایی مانند Control Edge RTU استفاده نمود. با اینکه نرمافزار اسکادای Honeywell جهت ارتباط بهینه با سایر محصولات این شرکت مانند PLCها و RTUها عرضه شده است، اما با محصولات سایر شرکتها هم کار میکند.

Ignition – Inductive Automation

Ignition یک برنامه اسکادا است که از آخرین ساختار IoT با نهایت بازدهی استفاده مینماید. اگر شما نیاز به سیستمی دارید که با تمامی معیارها و فنون Industry 4.0 سازگار باشد، در این صورت نرمافزار Ignition از شرکت Inductive Automation انتخاب مناسبی است. این نرمافزار در مقایسه با سیستمهای پرسابقهتر، نسبتاً جدید به شمار میآید. بااینوجود به دلیل یکپارچگی IoT و این نکته که قادر به کار با اغلب سیستمهای PLC است، این نرمافزار توسط بسیاری از کسبوکارها برای رفع مسائل مربوط به اسکادایشان انتخاب میگردد.

iFIX – General Electric

جنرال الکتریک (GE) یکی از بزرگترین شرکتهای تجاری تولیدی در دنیاست و همچنین نقش مهمی در بازار اسکادا ایفا میکند. iFIX یکی از نرمافزارهای آنها در این زمینه است و یک سیستم بسیار منعطف اسکادا به شمار میرود. مزیت استفاده از iFIX، قابلیت آن در توسعه سریع صفحات با HTML5 میباشد. مزیت دیگر، درایورهای بسیاری است که به شما اجازه میدهد تا سیستمهای شبکهای و توزیعی بسازید و به اکثر PLCهای امروزی متصل شده و با آنها تبادل اطلاعات نمایید. همچنین GE دارای PLCهای مختص به خود است اما یک سیستم اسکادای GE لزوماً به یک PLC مختص GE جهت عملکرد صحیح، نیاز ندارد.

SIMATIC WinCC – Siemens

زمان زیادی از عرضه سیستم اسکادای زیمنس میگذرد و با نام WinCC شناخته میشود. زیمنس یکی از بزرگترین نامها در صنایع PLC و اسکادا به شمار میرود و بسیاری از کسبوکارها از پلتفرم زیمنس استفاده مینمایند. زیمنس شرکتی عظیم است که در طول سالها پلتفرمهای PLC و اسکادای خود را جهت هماهنگی با آخرین فناوری روز، گسترش داده است. این نکته که آنها بازیگر بزرگ و پرسابقهای در عرصه صنعت اسکادا هستند، باعث میشود بسیاری از تجارتها به کاربردهای اسکادای آنها جهت رفع مسائل خود در این زمینه اعتماد کنند.

کاربرد اسکادا

سیستم SCADA برای نظارت بر انواع دادهها مانند؛ جریان، ولتاژ، فلو، فشار، دما، سطح آب و غیره استفاده میشود. سیستم اسکادا بهصورت کلی در فرآیندهای صنعتی که از ورودی/خروجی (Input/Output) بالایی بهرهمند هستند استفاده میشود. معمولاً رنج مناسب اسکادا عدد بین ۱۰۰۰ تا چند دههزار واحد میباشد.

مکانهایی که عمدتاً از اسکادا استفاده میکنند عبارتاند از:

- نیروگاه برق

- شبکه انتقال برق

- تولید فولاد

- صنایع شیمیایی

- صنایع آب

- پالایشگاهها

- خطوط انتقال نفت و گاز

- تجهیزات مخابراتی

- مراکز اتمی

- حملونقل هوایی و مدیریت فرودگاه

اسکادا در صنایع تولید

در صنایع تولیدی، فرآیندهای عادی مانند اجرای سیستمهای تولید برای دستیابی به اهداف بهرهوری، بررسی تعداد واحدهای تولید شده و شمارش مراحل انجام شده عملیاتی همراه با دمای کاری در مراحل مختلف فرآیند تولید و بسیاری دیگر توسط سیستم اسکادا تحلیل میشوند.

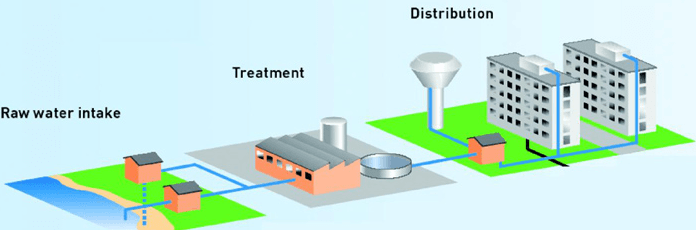

اسکادا در سیستم تصفیه آب توزیع شده

در مدل سیستم تصفیه آب توزیع شده سطح مخزن آب، فشار سیستم، دمای واحد، رسوبگذاری، فیلتراسیون، تصفیه شیمیایی و سایر پارامترها یا فرآیندها با استفاده از کنترلرهای SCADA مانند PLCها، ایستگاههای کاری مبتنی بر PC که با استفاده از شبکه محلی (اترنت) به یکدیگر متصل شدهاند کنترل میشوند.

اسکادا در سیستمهای قدرت

شبکه قدرت را میتوان بهعنوان جزء حیاتی تولید، انتقال و توزیع برق در نظر گرفت. برای بهبود کارایی سیستم لازم است که همه این بخشها به طور منظم مانیتور شوند؛ بنابراین، استفاده از SCADA در سیستم قدرت با ارائه نظارت و کنترل بر سیستمهای تولید، انتقال و توزیع، کارایی کلی سیستم را بهبود میبخشد. SCADA در شبکه سیستم قدرت قابلیت اطمینان و پایداری سیستم را برای عملکرد یکپارچه شبکه افزایش میدهد.

سایر مثالهای کاربردی اسکادا

در ادامه برخی از کاربردهای SCADA در قالب مثال برای درک بهتر شما عزیزان آورده شده است.

نظارت بر شبکههای ولتاژ پایین و متوسط: امکان انتخاب مناسبترین قرارداد در بین تأمینکنندگان انرژی مختلف باعث راحتی بیشتر یک سیستم نظارتی میشود که میتواند نظارت مستمر بر مصرف برق و هزینههای انرژی شبکههای ولتاژ پایین و متوسط را تضمین کند.

کنترل کیفیت در عملیات حرارتی فلزی: اطمینان از کنترل کیفیت عملیات حرارتی در یک بخش کارخانه مجهز به کورههای ناهمگن (کورههای چند محفظهای، کورههای گودال، کورههای تعدیل و سخت شدن)، جایگزینی ضبط کنندههای کاغذی سنتی و ایجاد گزارشهای تولید از مزایای اسکادا در این صنعت است.

کنترل نظارتی یک کارخانه با موتور الکتریکی: تولید نخهای پلی پروپیلن را بهگونهای امکانپذیر میسازد تا تضمین کند که تمام مشخصات محصول (پیچش، عنوان، مقاومت، تثبیت، رنگ و …) کاملاً با مشخصات فنی درخواست شده توسط مشتری مطابقت داشته باشد.

کنترل نظارتی کامل کارخانه: اجازه میدهد تا از یک نقطه، کنترل تمام قسمتهای خط چندمرحلهای را تحتنظر داشته باشد که میتواند شامل؛ انواع ماشینآلات، تجهیزات کنترلی، شیرها و … باشد.

سیستم کنترل کیفیت در صنایع غذایی: فرآیندهای تولید و ذخیرهسازی در صنایع غذایی تحت قوانین خاص مربوط به کنترل کیفیت قرار دارند. این سیستم امکان مطابقت با معیارهای کنترل کیفیت درخواستی را فراهم میکند، هم هزینه سرمایهگذاری و هم تلفات تولید هنگام نصب را محدود میکند.

نسلهای اسکادا

برای اسکادا چهار نسل با چهار معماری مجزا در نظر گرفته میشود که عبارتاند از:

۱. نسل اول: Monolithic یا نسل نخستین

۲. نسل دوم: سیستم اسکادا توزیع شده

۳. نسل سوم: سیستم اسکادا شبکهسازی شده

۴. نسل چهارم: تکنولوژی اینترنت اشیاء و سیستم اسکادا

نسل اول: Monolithic

در این معماری از مینفریمها (Mainframe) برای انجام محاسبات استفاده میشده است. زمانی که سیستمهای اسکادا ابتدایی گسترش یافتند، هنوز شبکههای اینترنتی به وجود نیامده بودند؛ بنابراین سیستمهای اسکادا نسل اول هیچ ارتباطی با سایر سیستمها نداشتند و در نتیجه سیستمهایی مستقل محسوب میشوند. با گذشت زمان، سازندگان RTU شبکههای WAN را به وجود آوردند که در برقراری ارتباط با RTUها مؤثر بود. استفاده از پروتکلها در آن زمان اختصاصی محسوب میشد. اگر مینفریم در سیستم از کار میافتاد یا در عملکرد آن مشکلی به وجود میآمد، یک مینفریم پشتیبان وجود داشت که به باس متصل میشد.

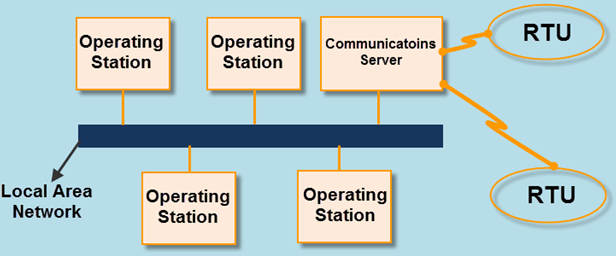

نسل دوم: سیستم اسکادا توزیع شده

معماری توزیع شده، نسل دوم از سیستمهای اسکادا بهحساب میآید. در این معماری، اطلاعات بین ایستگاههای مختلف بهصورت بلادرنگ و از طریق LAN به اشتراک گذاشته میشده است و به این صورت توزیع فرآیند بین چند ایستگاه مختلف انجام میشد. قیمت و اندازه ایستگاهها در این نسل، نسبت به ایستگاههای نسل اول بسیار کاهش یافت. اما پروتکلهایی که در این شبکه مورداستفاده قرار میگرفت بازهم اختصاصی بودند و مشکلات امنیتی بسیاری برای سیستمهای اسکادا به وجود میآوردند.

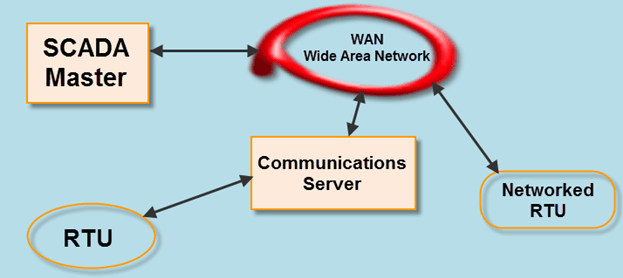

نسل سوم: سیستم اسکادا شبکهسازی شده

معماری شبکهای یا شبکهسازی شده، نسل سوم از سیستمهای اسکادا بهحساب میآید. سیستمهای اسکادایی که امروزه مورداستفاده قرار میگیرند، متعلق به این دسته هستند. ارتباطات بین سیستم و ایستگاه ارشد، از طریق پروتکلهای WAN مانند پروتکلهای اینترنت (IP) انجام میگیرد. در معماری شبکهای اسکادا، چون از پروتکلهای استاندارد استفاده میشود و سیستم از طریق اینترنت قابل دستیابی است، در نتیجه آسیبپذیری سیستم تا حد زیادی افزایشیافته است. بااینحال، استفاده از تکنیکهای امنیتی و ابزارهای پروتکلهای استاندارد برای بهبود امنیت، میتوانند در سیستمهای اسکادا نیز به کار گرفته شوند.

نسل چهارم: اینترنت اشیاء

در نسل چهارم، با استفاده از فناوری اینترنت اشیا و رایانش ابری تجاری، هزینه زیرساختهای سیستمهای SCADA کاهش مییابد. نگهداری و تلفیق برای نسل چهارم نیز در مقایسه با نسلهای قبلی SCADA بسیار آسانتر شده است. این نسل از SCADA با استفاده از تکنیک مقیاس افقی “Horizontal Scale” از مرکز رایانش ابری قادر به گزارش وضعیت در زمان واقعی (RealTime) هستند؛ بنابراین، الگوریتمهای کنترل پیچیده را میتوان در این نسل پیادهسازی کرد این در حالی است که در نسلهای گذشته برای این الگوریتمها نیاز به استفاده از PLC بود.[5]

سیستمهای مدرن اسکادا

زمانی که صحبت از سیستمهای نوین در مورد اسکادا میشود در ذهن چیزی جز IOT (اینترنت اشیاء) تداعی نمیشود.

البته از نظر بنده اگر اسکادا با IOT ادغام نشود بهراحتی مسیر مرگ زودرس را انتخاب کرده، اجازه دهید کمی دقیقتر شویم.

ادغام یا مرگ

مسلماً پلتفرم SCADA فاقد نوآوریهای خاص است، و اگر با اینترنت اشیاء ادغام نشود سرانجام خوبی در انتظارش نخواهد بود. خوشبختانه SCADA در حال حاضر تحت تأثیر مفاهیم و راهحلهای اینترنت اشیا قرار گرفته است که بهسرعت در معماری SCADA در حال ادغام شدن هستند. البته این کار بهگونهای نرم در حال رخدادن است و به همین دلیل عمدتاً افراد متوجه تغییرات نمیشوند.

با وجود تغییرات گسترده در طی این چند سال، اسکادا همچنان به تجهیزات کف کارخانه محدود شده است و دادههای جمعآوریشده عمدتاً فقط در داخل کارخانه در دسترس میباشند درحالیکه در IOT این دادهها علاوه بر اینکه در تمام مکانها و زمانها در دسترس میباشند با تحلیل جمعی آنها یک بینش تجاری به کارفرما ارائه میدهد که میتوان بر اساس آن مدلهای جدید تجاری را در زمینه تولیدات بیشتر، صرفهجویی بیشتر در انرژی و … بکار بست.

بدون نوآوریهای حمایتی که اینترنت اشیا به سیستمعاملهای SCADA و PLC ارائه میدهد، ممکن است این فناوریها در گذر زمان کارایی قبلی خود را در مقابل سایر فناوریها از دست بدهند (عملاً نتوانند با تکنولوژی زمان خود پابهپا پیش بروند)

Nico Steyn مؤسس و هم بنیانگذار شرکت IoT.nxt

کمکهای IOT به اسکادا

اگر از قبل یک سیستم SCADA دارید، میتوانید راهحل IoT را با سیستم SCADA خود ادغام کرده و دادهها را از دستگاه سیستم اکتساب داده (DAS) با سادگی بیشتری جمعآوری کنید. با استفاده از قدرت و مقیاسپذیری (Scalability) اینترنت اشیا، میتوانید از دادههای جمعآوری شده برای ایجاد طیف گستردهای از گزارشها مانند گزارشهای بازدهی تجهیزات، میزان تولید و همچنین گزارشهای ابزاری (میزان مصرف انرژی و …) استفاده نمایید.

در آینده، احتمالاً سیستمهای SCADA به سیستمهای اینترنت اشیا تبدیل خواهند شد. تجهیزات و PLCها هوشمندتر شده و میتوانند بروی هر سیستم عاملی و پلتفرمهای ابری سوار شوند. این سبب افزایش امنیت بیشتر سیستم شده و بدان معنی است که میتوان برنامههایی کاملاً اختصاصی در راستای کاهش هزینههای مالی در سیستم پیادهسازی نمود.

SCADA بیشتر درمورد تعامل انسان از راه دور با یک فرآیند است. درحالیکه اینترنت اشیا بهطورکلی بهعنوان ابزاری ارتباطی میان ماشین به ماشین استفاده میشود. با بهکارگیری IOT، اینترنت اشیا اطمینان حاصل میکند که اطلاعات بهجای اینکه فقط با افراد به اشتراک گذاشته شوند، با افراد و ماشین نیز به اشتراک گذاشته شوند تا سیستم بتواند تحلیلهای مدنظر ما را با دقت بسیار بالاتر انجام دهد. به زبان ساده، IOT این اطمینان را به ما میدهد که همیشه و در هر مکان، هر فرد با هر چیزی در یک حلقه ارتباطی در حال دادوستد باشد.[6]

امنیت اسکادا

عمدتاً سیستمهای اسکادا بهصورت ایزوله کار میکنند و همین مسئله یکی از انتقادهای وارده به آنها بوده است ولی با اینکه این سیستم ایزوله میباشد و تقریباً دسترسی به بیرون از کارخانه وجود ندارد بااینحال بهسادگی مورد حمله قرار میگیرد. دقت داشته باشید که در این سیستم آنتیویروس وجود ندارد! و تنها کار شما جلوگیری از حمله است به این معنا که اگر مورد حمله قرار گرفتید و نفوذی اتفاق افتاد این یعنی به آخر بازی خوش آمدید!

با اینکه اسکادا از ویژگیهای بسیار خوبی بهرهمند است و بهشخصه آینده اسکادا را از DCS به شدت روشنتر میبینم ولی بدون تعارف امنیت در اسکادا همچنان یک چالش است!

امروزه استانداردهای بیشماری برای پلتفرم امن اسکادا وجود دارد که برای اجرا و بهرهبرداری آنها به یک متخصص نیاز است. اگر هر یک از این روشها و استانداردها بهدرستی انجام نشوند، میتواند بستر SCADA را برای حملات یا ویروسها باز نگه دارد. بااینوجود، حتی با وجود تمام این رویهها و تجربهها، عدم تأیید اعتبار زیادی در طراحی و بهرهبرداری از سیستمهای حال حاضر SCADA وجود دارد.[7]

درحالیکه این سیستمها وظیفه کنترل؛ شبکههای برق، خطوط لوله نفت و گاز و توزیع آب را برعهده دارند اما متاسفانه بحثهای جدی امنیتی همچنان وجود دارد به همین دلیل اگر نگاهی به مقالات علمی مرتبط با SCADA داشته باشید شاهد تعداد زیادی کلیدواژه “امنیت و اسکادا” خواهید بود.

مزایا و معایب اسکادا

طبق روال همیشگی در این بخش به مزیتها و معایب SCADA خواهیم پرداخت.

مزایا

- جمعآوری دادهها، ذخیرهسازی و تحلیل آنها

- امکان تعامل کاربر بهصورت گرافیکی

- ماژولار بودن و ویژگی گسترشپذیری

- مناسب برای محیطهای صنعتی

- پشتیبانی از ادوات و تجهیزات شرکتهای مختلف (بدون انحصارگرایی، برخلاف DCS)

- در دسترس بودن نرمافزارها و امکان یادگیری مؤثر

- پشتیبانی از قابلیت Redundancy

- سرعت بالا در پاسخ و امکان مقیاسپذیری (Scalable)

معایب

- پیچیدگی در ارتباطات میان اجزا (PLC، RTU و …)

- نیازمند به اپراتور و مهندس برنامهنویسی با توانایی بالا

تفاوت اسکادا و DCS

قبل از اینکه به این بخش بپردازیم اجازه دهید نگاهی به ویدئو زیر داشته باشیم، بعد از تماشای ویدئو ادامه خواهیم داد.

ویدئو (به زودی)

در بسیاری از صنایع، تفاوت زیادی بین سامانههای اسکادا و سیستم توزیع شده (DCS) وجود دارد. عموماً یک سیستم اسکادا به یک سیستم که کار هماهنگسازی را انجام میدهد، اما عملکردها را کنترل نمیکند، اطلاق میشود.

بحث در مورد کنترل زمان واقعی در این دو سیستم ناممکن است، چرا که ارتباطات کنترل از راه دور؛ مدرنتر، توانایی بیشتر، تأخیر کم و ارتباطات سریعتری را در منطقه وسیعی تضمین میکند. همان طور که زیرساختهای ارتباطی با ظرفیت بالاتری قابلدسترس میشوند، تفاوت بین اسکادا و سیستمهای کنترلی توزیع شده کمتر میشود (بخصوص امروزه).

DCS معمولاً در کارخانهها استفاده میشود و در یک مکان محدودتر واقع شده است و از واسطهای سرعت بالایی مثل شبکه محلی (LAN) استفاده میکند. مقدار قابل توجهی از کنترلهای حلقه بسته روی سیستم موجود است. سیستم SCADA مناطق جغرافیایی بیشتری را پوشش میدهد و ممکن است به انواع ارتباطات مختلفی دسترسی داشته باشد. به صورت کلی در اسکادا کنترل حلقه بسته در این سیستم از اولویت بالایی برخوردار نیست.

سیستم SCADA همان طور که از نام آن پیداست یک سیستم کنترلی کامل نبوده بلکه جهت مدیریت، نظارت، بررسی، کنترل و جمعآوری اطلاعات طراحی شده در سمت دیگر DCS یک پکیج کامل از مدیریت، کنترل و نظارت را برای یک منطقه مشخص و محدود ارائه میکند.

سؤالات متداول اسکادا

اسکادا چگونه کار میکند؟

Supervisory Control and Acquisition Data (SCADA) سیستمی است که هدف آن نظارت و کنترل دستگاههای میدانی در نیروگاهها و سایتها از راه دور است. اسکادا یک سیستم متمرکز بوده که همواره کل منطقه تحت حیطه خود را مانیتور کرده و پیوسته آن را تحت کنترل دارد. این سیستم نظارتی دادههای مربوط به فرآیند در حال انجام را جمعآوری کرده و پس از تحلیل دستورات کنترلی را به فرآیند مدنظر ارسال میکند.

چند نوع سیستم اسکادا وجود دارد؟

سیستمهای SCADA در چهار نوع طبقهبندی میشوند که میتوان آنها را بهعنوان معماریهای SCADA در نظر گرفت: نسل اول: سیستمهای اولیه SCADA یا یکپارچه. نسل دوم: سیستمهای توزیع شده SCADA، نسل سوم: سیستمهای SCADA شبکهای و نسل چهارم: سیستمهای اسکادا و اینترنت اشیاء.

آیا میتوان بدون PLC یک سیستم اسکادا راهاندازی کرد؟

بهصورت تئوری بله، ولی در عمل به دلیل اینکه PLC مغز متفکر سیستم میباشد و وظیفه تحلیل و کنترل ادوات پاییندستی را دارد ممکن است سیستم نهایی بدون PLC کارکرد اصلی خود را از دست بدهد.

اجزاء سازنده اسکادا چیست؟

۱. ابزارهای میدانی. ۲. کنترلکنندههای میدانی (RTUها و PLCها). ۳. رابط انسان و ماشین (HMI). ۴. زیرساختهای ارتباطی (گذرگاههای میدانی ارتباطی، پروتکلها و …). ۵. پایگاه داده (ثبت دادهها).

مطرحترین شرکتهای سازنده اسکادا کدام هستند؟

شرکتهای مطرح در این حوزه به ترتیب سهم بازار عبارتاند از: زیمنس با WinCC، Invensys با Wonderware InTouch، Intellution با iFix، Allen Bradley با RS View و GE Fanuc Simplicity.

سخن پایانی

اسکادا در حال حاضر پاشنه آشیل اتوماسیون صنعتی و سیستمهای کنترلی انبوه میباشد، این سیستم در سالهای گذشته، کاربردی و قابلگسترش بودن خود را بهخوبی اثبات کرده و به دلیل قیمت رقابتی بسیار خوب با DCS، اندکاندک در حال ورود به حوزههای تخصصی DCS میباشد ولی مسلماً برای اینکه بتواند آینده خود را تضمین نمایید قطعاً به کمک اینترنت اشیاء نیاز خواهد داشت. در حال حاضر نیز یکی از بحثهای داغ (Trend) در اسکادا تحلیل بلادرنگ (Realtime) است چرا که این ویژگی برای همگامسازی با سایر تکنولوژیهای جدید جزء الزامات میباشد. در پایان امیدوارم که مطالب گفته شده برای شما مفید واقع شده باشند و در آینده بتوانیم بیشتر در مورد اسکادا مطالب تخصصی ارائه نماییم.

منابع

-

Stuart A. Boyer, “SCADA: Supervisory Control and Data Acquisition”, 4th Edition, International Society of Automation, 2010 ↑

-

Simon Duque Ant´on, Daniel Fraunholz, Christoph Lipps, Frederic Pohl, Marc Zimmermann and Hans D. Schotten, “Two Decades of SCADA Exploitation: A Brief History“, Intelligent Networks Research Group German Research Center for Artificial Intelligence, DOI: 10.1109/AINS.2017.8270432, Jan 2018 ↑

-

Francis G.L, “SCADA: Beginner’s Guide”, Sep 2016 ↑

-

David Bailey, Edwin Wright, “Practical SCADA for Industry”,Newnes Elsevier, 2003 ↑

-

Karens Medrano, Denis Altuve, Kelman Belloso, Carlos Bran, “Development of SCADA using a RTU based on IoT controller“, IEEE International Conference on Automation/XXIII Congress of the Chilean Association of Automatic Control (ICA-ACCA), DOI: 10.1109/ICA-ACCA.2018.8609700, Oct 2018 ↑

-

IoT.nxt team, “Internet of Things and SCADA: Is One Going To Replace The Other?“, iiot-world, July 2018 ↑

-

Suhas Rautmare, “SCADA system security: Challenges and recommendations“, Annual IEEE India Conference, DOI: 10.1109/INDCON.2011.6139567, Jan 2012 ↑

خوشحال خواهیم شد اگر شما نکته و یا تجربهای در مورد SCADA داشتهاید با ما در بخش نظرات در میان بگذارید.

راستی! برای دريافت مطالب جديد در پیج اینستاگرم PowreEn عضو شويد.

مهندس منتظر ویدیو هستیم و ازتون بابت ترجمه و رفرنس گذاشتن متشکرم .

با سلام. حداقل 2 سال از آخرین آپدیت این مطلب میگذره ولی هنوز ویدئو اسکادا رو آپلود نکردید 🙁

سلام

میذاریم عمری بود تو اینستاگرام باشید اونجا رفتیم زودتر مطلع میشید

سلام .خوب و مفید بود /ممنون

سلام

ممنون از نظرتون