DCS (سیستم کنترل توزیع شده) چیست

-

آپدیت شده در :

سیستم کنترل توزیعشده (Distributed Control System) یا به اختصار DCS قطعاً یکی از مهمترین سیستمهای کنترلی در صنعت برق و کنترل میباشد که متاسفانه اکثر مهندسان به دلیل عدم دسترسی به نیروگاهها، صنایع حساس و اصولاً تأسیسات کنترلی عظیم در مورد آن دانش کمی دارند، از طرف دیگر به دلیل توزیع بودن این سیستم کنترلی امکان تصور آن هم نسبت به سایر سیستمها مقداری سختتر میباشد.

آنچه که در این نوشتار خواهید خواند

- تعریف DCS

- تاریخچه

- سیستم کنترل صنعتی

- ساختار DCS

- ارتباطات در DCS

- نرمافزار DCS

- کاربرد DCS

- توسعه و ترند DCS

- DCSهای مطرح دنیا

- بازار جهانی DCS

- مزایا و معایب DCS

- تفاوت PLC و DCS

- سؤالات متداول DCS

- سخن پایانی

- منابع

قبل از ورود به بررسی اجازه دهید کار را با دیدن یک کلیپ کوتاه در مورد معرفی DCS شروع نماییم، بدین ترتیب شما را به دیدن این کلیپ کوتاه که توسط تیم PowerEn به فارسی ترجمه و زیرنویس شده است دعوت مینماییم.

دانلود فیلم DCS چیست – Full HD | با حجم ۲۹ مگابايت

امروز میخواهیم به شکلی تخصصی به تعریف DCS و اینکه بین متمرکز و توزیع شده چه تفاوتی است بپردازیم در ادامه نگاهی به تاریخ پرفرازونشیب آن داشته باشیم که چگونه از کامپیوترهای بسیار ساده به این سطح از کنترل رسیدیم و حتی چگونه DCS در ایران مورداستفاده قرار گرفت و البته نگاهی گذرا به DCS ساخت مپنا داشته باشیم.

یکبار برای همیشه تمام سیستمهای کنترل صنعتی را دستهبندی میکنیم تا جایگاه عملیاتی DCS برایمان بیشتر روشن شود و پس از آن به ساختار و سطوح کاری آن میپردازیم. در ادامه به سبک ارتباط درون DCS و اینکه به چند طریق میتوان دادهها را مدیریت کرد نگاه خواهیم کرد. پس از آن به عمق نرمافزار DCS و بررسی امکانات آن خواهیم پرداخت جایی که شما با ساختار برنامهنویسی آن هم آشنا خواهید شد.

کاربرد DCS را باهم مرور خواهیم کرد تا بدانید حوزه کاری این سیستم کنترلی چقدر میتواند گسترده باشد. به سراغ توسعه و حوزههای کاری بهروز در DCS میرویم تا با چالشهای آن که همچنان تحت تحقیقات علمی هستند آشنا شوید. ازآنجاییکه DCS تقریباً یک بازار انحصاری در اختیار دارد به مطرحترین شرکتهای سازنده آن مانند؛ زیمنس، Honywell، یوکوگاوا، Fisher-Rosemount و Foxboro با ذکر جزئیات دقیق و تصاویر مرتبط با آنها خواهیم پرداخت و در ادامه بهصورت کلی و فهرستوار به مهمترین مزایا و معایب دیسیاس میپردازیم.

پس از بررسی سهم فروش سالیانه DCS در دنیا، در قسمت پایانی وارد مبحث جذاب تفاوت PLC و DCS خواهیم شد و از ابتدای داستان پیدایش بدون حاشیهٔ آنها، تا رقابت شدید میان آنها خواهیم گفت و در آخر جایگاه آنها را از دید مهندسان با تجربه در این سالها به نظاره خواهیم نشست.

تعریف DCS

بهصورت کلی اگر بخواهیم یک فرآیند را کنترل کنیم به دو صورت میتوانیم عوامل کنترلی را تعیین نماییم:

- کنترل متمرکز

- کنترل توزیع شده

کنترل متمرکز: این روش را در بسیاری از جنبههای تکنولوژی و زندگی روزمره میتوانید مشاهده کنید، در روش Centralized Control System تمام تصمیمات در یک مکان مشخص گرفته میشود و سپس به سایر قسمتها جهت انجام آنها، ارجاع داده میشوند.

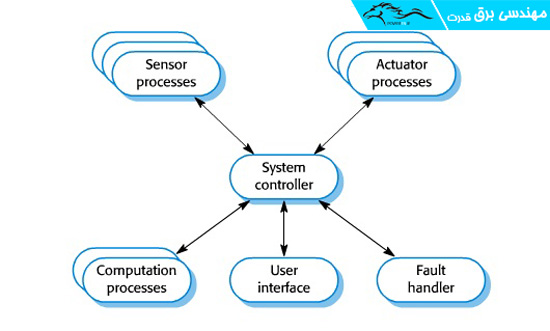

در شکل زیر این تعریف بهخوبی بیان شده است، مثالهای زیادی برای این مدل از کنترل میتوان زد: نظام بانکداری؛ تمام دادههای کاربران در مرکز یک بانک مشخص نگهداری میشوند، و یا همین کامپیوتر یا موبایلی که در دست دارید خود یک نوع کنترل متمرکز میباشد چرا که تمام تصمیمات در بخش پردازشگر (CPU) تحلیل و اتخاذ میشوند.

در بُعد اتوماسیون صنعتی نیز میتوان PLC را مثال زد که میزبان تمام تحلیلها میباشد این نوع از کنترل قطعاً مزایا و معایب خاص خود را دارد که در ادامه به آنها خواهیم پرداخت اما برویم به سراغ روش دوم.

کنترل توزیع شده: در این روش دیگر یک واحد مشخص مسئول تصمیمگیری نیست بلکه ممکن است هر تصمیم در یک بخش مشخص و مجزا از دیگری اتخاذ گردد.

احتمالاً از خود میپرسید در این حالت چگونه وظایف باهم تداخل پیدا نمیکنند؟

این یک سوال بسیار مهم است، برای حل این مشکل به نحوهٔ خاص شاهد سلسلهمراتب یا سطحهای کاری میباشیم، این سطحهای کاری (Levels) بهخوبی در شکل زیر ترسیم شدهاند.

بنابراین DCS که مخفف Disterbuted Control System میباشد در این بخش قرار میگیرد.

دیسیاس در واقع یک سیستم کنترل توزیعشده با طراحی ویژه است که متشکل از المانهای کنترلی توزیعشده از نظر جغرافیایی در کارخانه یا حوزه کنترلی میباشد. به بیان دیگر DCS یک نوع روش پیادهسازی سیستم کنترلی میباشد نه یک تجهیز خاص.

در DCS هر المان پردازشی، ماشین الکتریکی یا گروهی از ماشینها به وسیلهی یک کنترل کننده اختصاصی کنترل میشوند. به معنای دیگر، DCS متشکل از تعداد زیادی کنترل کننده محلی در قسمتهای مختلف حوزه کنترلی کارخانه است و از طریق شبکههای ارتباطی نظیر: DeviceNet، PROFIBUS DP، ControlNet، PROFINET، Ethernet/IP و … به یکدیگر متصل میشوند.

باتوجهبه موارد گفته شده در متد DCS، کنترلری در محل سایت نداریم. آنچه اساساً در سیستم DCS رخ میدهد؛ تقسیم عملیات کنترلی بین چندین کنترلکننده است که در اتاق کنترل قرار گرفتهاند. به همین دلیل به آن سیستم Distributed گفته میشود. در این سیستم، حلقههای سادهای متشکل از Field و کنترلر وجود دارد که این کنترلرها در نهایت در لایههای بالاتر به هم متصل میگردند.

ازآنجاییکه در این سیستم همه چیز توزیعشده است بهراحتی میتوانیم سیستم کنترلی را توسعه دهیم و هر بار که به یک تجهیز جدید نیازمندیم آن را بدون مشکل به کل سیستم کنترلی اضافه نماییم. همین مسئله سبب شده است که از DCS در مکانهایی که شاهد تعداد بسیار زیاد ورودی/خروجی (Input/Output) هستیم استفاده شود، بدون شک مهمترین کاربرد این سیستم در؛ تولید برق، تولید مواد شیمیایی، صنایع نفت و گاز و تصفیه آب و فاضلاب میباشد.

بزرگترین ویژگی DCS امکان توسعه و پشتیبانی از I/Oهای بسیار بالا و تاثیر بسیار کم ایجاد خطا (آسیب تجهیزات، نفوذ امنیتی و …) در بخشی از سیستم بروی کل سیستم به دلیل ماهیت توزیعشده منطق کنترلی میباشد.

با اینکه کنترل تمام فرآیندها در یک مکان قرار نگرفته است ولی از هر نقطهای میتوانیم عملیات در حال رخداد را با استفاده از مانیتورهای صنعتی و یا حتی HMI رصد کنیم.

تاریخچه

بهصورت کلی دستیابی به یک سیستم توزیعشده که در عمل بتواند کار کند تکنولوژی بسیار بهروزی میباشد که صرفاً در دهههای نزدیک میتوانستیم به آن دسترسی داشته باشیم، نمونههای موفق این مسئله را میتوان در سیستمهای تولید پراکنده (Distributed Generation) و یا حتی حوزههای خارج از مهندسی برق مانند؛ بلاکچین، اینترنت Peer to Peer (پروژه تور) و … نیز مشاهده کرد.

اگر گزاره بالا را قبول کنیم پس به چه صورت در صنعت برق در ابتدای امر شاهد کنترل توزیعشده بودهایم و سپس به سمت کنترل متمرکز رفتهایم؟

بهصورت کلی در عمده کاربردها در ابتدا شاهد کنترل متمرکز بودهایم و سپس با پیشرفت تکنولوژی توانستهایم به سمت کنترل توزیعشده پیش رویم اما همانطور که مشاهده کردید این روند به نحوهٔ خاص در اتوماسیون و صنعت برعکس بوده! اما علت آن مشخص است.

در دوران طلایی رشد کامپیوترها که در ابتدا میکروپروسسورها پرچمدار آن بودند شاهد یک تنوع عملکردی بسیار بالایی بودیم، رفتهرفته این سیستمهای کنترلی که در عمل از روشهای متفاوتی برای تحلیل استفاده میکردند در کنار هم قرار گرفتند و ازآنجاییکه منطق کنترلی آنها با یکدیگر سازگاری نداشت مجبور بودیم هرکدام را در بخشی خاص مستقر سازیم و درنهایت با سازوکاری خاص آنها را به یکدیگر متصل نماییم همین سیستم بهظاهر کارآمد اولین جرقههای کنترل توزیعشده در صنعت میبود.

دلیل اصلی ایجاد سیستم توزیعشده را میتوان در روزهای نخست پیشرفت سیستمهای کامپیوتری و تنوع آنها دانست.

نخستین میکروپروسسورها که در صنعت مورداستفاده قرار گرفتند محصول ابتدای سالهای ۱۹۵۹ (۱۳۳۸ ه.ش) میبودند. نخستین سری موفق از کامپیوترها، محصول شرکت IBM با نام IBM 1800 بود که میتوانست در قالب input/output سیگنالهای موجود در نیروگاه را جمعآوری کرده و تحلیل سطحی (levels) را به شکل دیجیتالی انجام دهد. باتوجهبه اینکه محصول IBM بهواقع یک کامپیوتر بود گزینه خوبی برای محیطهای صنعتی به شمار نمیآمد.

در ادامه نخستین کامپیوتر صنعتی در همان سال و در Texaco Port Arthur آمریکا توسط دو شرکت RW-300 و Ramo-Wooldridge به بازار عرضه شد.[1]

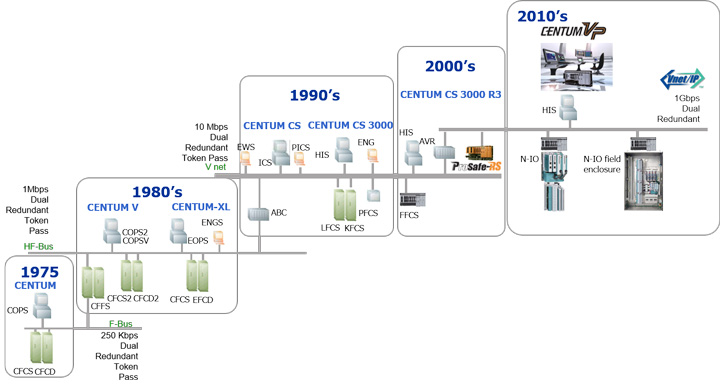

در سال ۱۹۷۵ (۱۳۵۴ ه.ش) سه شرکت مطرح Honeywell آمریکایی، Yokogawa ژاپن و Bristol انگلیس نخستین DCSهای مستقل خود را با نامهای TDC 2000، CENTUM و UCS 3000 universal controller معرفی کردند. پس از این شرکتها به نوبت شرکتهای Valmet، Bailey یا همان ABB کنونی و Emerson وارد این حوزه شدند و سبب رشد استفاده بیشتر از DCS گردیدند.

اگر بخواهیم خیلی دقیقتر به مسیر توسعه DCS و تاریخچه آن نگاهی داشته باشیم باید از DDC یا Direct Digital Control یاد کنیم، یکی از گذرگاههای بسیار مهم توسعه سیستم کنترل توزیعشده رسیدن به DDC بود، در این روش عمدتاً از Set Point جهت کنترل استفاده میکردیم که رفتهرفته با ظهور سریع میکروکامپیوترها و از طرف دیگر میکروپروسسورها محققان به آن دستیافته بودند. نمونههای موفق ساخته شده نیز عبارت بود از؛ DEC PDP-11، Varian Data Machines و MODCOMP.

ظهور DDC سبب اتفاقات بسیار خوبی برای DCS شد، یکی از مهمترین آنها، تعریف PID کنترل، بلوکهای توابع (function blocks) و از همه مهمتر سیستم Midac بود، سیستم Midac در سال ۱۹۸۲ (۱۳۶۱ ه.ش) در سیدنی استرالیا (دانشگاه ملبورن) معرفی شد، این سیستم میتوانست منابع سختافزاری مانند رم (memory) را بین چندین میکروپروسسور بهواسطه شبکه ارتباطی سریال به اشتراک بگذارد.

پس از این پیشرفتها اندکاندک توجهات به سمت ارتباطات همتابههمتا (Peer-to-peer) رفت و پس از آن با جالبتر شدن موضوع شرکتهای بیشتری به استاندارد IEEE 802.4 پیوستند که نتیجه آن ساخت دستگاههای بیشتر ارتباطی در اتوماسیون صنعتی میبود.

اما در سال ۱۹۸۰ (۱۳۵۹ ه.ش) اتفاقی بزرگ در عرصه اتوماسیون و به نحوهٔ کل صنعت برق رخ داد، ظهور یکباره PLC، در مورد پیالسی پیشتر مفصل صحبت کردهایم، ظهور PLC هم باعث پیشرفت DCS گردید و هم از طرفی به شکلی فزایندهای سبب کاهش سهم DCS در بازار شد.

DCS در ایران

اولین پست DCS در ایران مربوط به پست ۶۳/۲۳۰ کیلوولت پردیس (شرق تهران) است که تجهیزات آن از شرکت ALESTOM (AREVA کنونی) خریداری شده و در سال ۱۳۸۰ به بهرهبرداری رسید. سپس پستهای نیروگاه کازرون، آبادان، دماوند و هرمزگان با تجهیزات شرکت Siemens در سال ۱۳۸۱ به بهرهبرداری رسیدند. پستهای دانیال، سوادکوه و اهواز 3 نیز با تجهیزات شرکت ABB در سال ۱۳۸۵ به بهرهبرداری رسیدند. هماکنون در سطوح مختلف ولتاژی، دهها پست با سیستم DCS در حال ساخت هستند و تمام شرکتهای برق منطقهای در حال بهرهبرداری و احداث پست DCS میباشند.

خوشبختانه شرکت مپنا در سال ۱۳۹۴ توانست نخستین سیستم DCS خود را با نام MAPCS به بهرهبرداری برساند و آن را بهصورت عملی در نیروگاه حیدریه نجف اشرف نصب و راهاندازی نماید.[2] در توضیحات گفته شده در مورد این سیستم، شرکت مکو بهصورت مستقیم به DCS اشاره نکرده است بااینحال باتوجهبه توضیحات داده شده و پشتیبانی از استراتژی کنترلی لایه به لایه میتوان آن را یک سیستم کنترلی توزیعشده بومی دانست.[3]

شاید سامانه MAPCS را نتوان با محصولات شرکتهای مطرحی نظیر زیمنس که سالهاست بازار را در کنترل خود دارند مقایسه کرد ولی قطعاً میتوان به این دستاورد بومی و ایرانی افتخار کرده و برای تیم سازنده آن آرزوی موفقیت کرد.

سیستم کنترل صنعتی

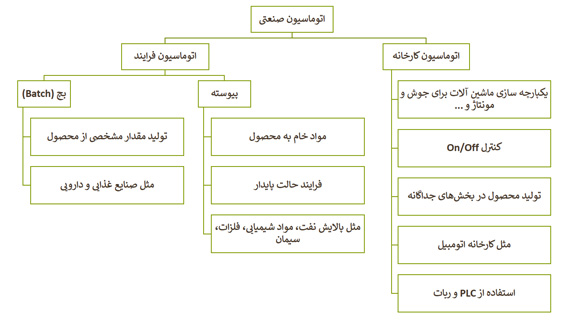

قبل از اینکه به بررسی DCS بپردازیم اجازه دهید یکقدم به عقب برگشته و نگاهی به ساختار سیستمهای کنترل صنعتی داشته باشیم.

سیستم کنترل صنعتی یا ICS که کوتاه شدهٔ Industrial Control System میباشد اصطلاحی است که به انواع سیستمهای کنترل صنعتی اطلاق میگردد. این سیستم شامل دستگاهها، شبکهها، سیستمها و کنترلهایی است که برای بهرهبرداری فرآیندهای صنعتی مورداستفاده قرار میگیرند.

هدف اصلی این سیستم، مدیریت و کنترل فرآیندهای صنعتی است. سیستم کنترل صنعتی در هر بخشی از صنعت مورداستفاده قرار میگیرد.

بسته به صنعت، هر سیستم کنترل صنعتی عملکرد متفاوتی دارد. دقت داشته باشید که باتوجهبه شرایط سازمان و صنعت، سیستم کنترل صنعتی موردنیاز آن باید اجرا شود.

سیستمهای کنترلی صنعتی زیر مجموعهای از اتوماسیون میباشند، ازآنجاییکه ما پیشتر در مورد اتوماسیون صنعتی مفصل صحبت کردیم از این بخش صرفنظر میکنیم، بااینحال انواع اتوماسیون صنعتی را میتوانید در تصویر زیر به شکلی مختصر ملاحظه نمایید.

به موضوع بحث که سیستم کنترل صنعتی بود برمیگردیم، فرآیند سیستم کنترل، فرآیندی است که هدف آن اطمینانبخشی از کارکرد صحیح فرآیندهای سراسر خط تولید بهصورت عادی میباشد.

هر سیستم کنترل دارای سه بخش ورودی، پردازش و خروجی است.

انواع سیستمهای کنترل صنعتی

سیستمهای کنترل صنعتی انواع مختلفی دارند و باید باتوجهبه اهداف مدنظر بهترین سیستم کنترل صنعتی را انتخاب نماییم.

مهمترین این سیستمها عبارتاند از:

- سیستم کنترل نظارت و داده (SCADA)

- سیستمهای کنترل توزیع (DCS)

- سیستمهای کنترل اتوماسیون صنعتی (IACS)

- فرآیند کنترلکنندهٔ منطقی (PLCs)

- فرآیند اتوماسیون کنترلکننده (PACs)

هرکدام از روشهای کنترلی یادشده مزایا و معایب خود را دارند، ما در این مقاله در ابتدا به DCS خواهیم پرداخت و در پایان نیز مقایسهای خواهیم داشت بر DCS و PLC.

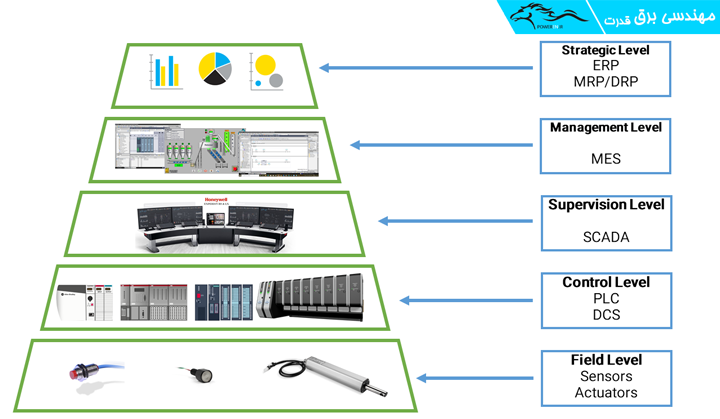

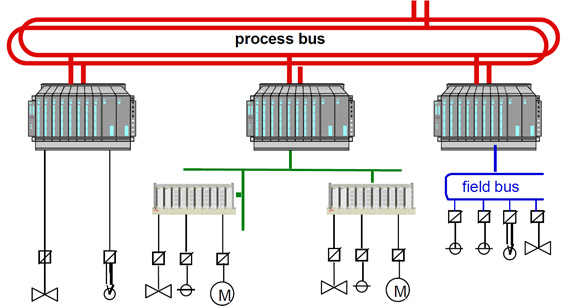

ساختار DCS

برای یک DCS استاندارد میتوان ۳ سطح کاری در نظر گرفت، این سطوح عبارتاند از:

- Field Level

- Control Level

- Monitoring Level

قطعاً سلسهمراتب در این سطوح مهم است و همان گونه که در هرم زیر مشاهده مینمایید، ابتداییترین سطح مربوط به Filed میباشد.

شاید از خود بپرسید چرا در DCS شاهد سلسلهمراتب یا به زبان دیگر “سطحبندی” میباشیم؟ پاسخ مشخص است ازآنجاییکه دیسیاس یک سیستم توزیعشده میباشد پس کل سیستم باید نسبت به خطای رخداده شده در یک بخش خاص مصون باشد.

در ادامه به شکلی دقیقتر به هرکدام از این اجزا خواهیم پرداخت.

Field Level

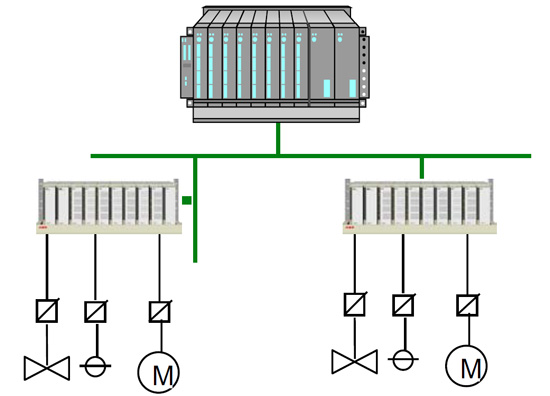

در پایینترین سطح، Actuatorها و Field Instrumentها قرار گرفتهاند که به دو روش میتوانند به سطح بالاتر از خود متصل شوند، این روشها عبارتاند از:

- روش کلاسیک

- استفاده از Field bus

روش کلاسیک

در این روش هر تجهیز از طریق دو رشته سیم (جریان یا ولتاژ) به کارت ورودی یا خروجی (Input/Output Module) متصل میشود. باتوجهبه تعداد Instrumentها و Actuatorها تعداد و حجم سیمکشی میتواند افزایش یابد.

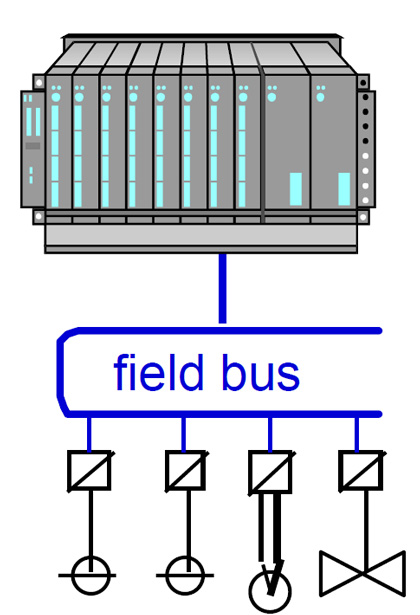

Field bus

امروزه اکثر سیستمهای DCS حداقل از یک یا چند نوع تکنولوژی Field Bus نظیر Foundation Field Bus، DeviceNet و Profibus پشتیبانی میکنند و قابلیت اتصال به آنها را دارا هستند. با استفاده از Field Bus در این روش میتوان تعداد زیادی Instrument/Actuator را با استفاده از تنها یک کابل رابط به کنترلرها متصل کرد و حجم کابلکشی را به شکل قابلتوجهی کاهش داد.

Control Level

در سطح میانی یک سیستم DCS، کنترلرها قرار دارند. هر کنترلر متصدی اداره یک قسمت از Plant است و معمولاً به همین شکل نیز نامگذاری میشود. کنترلرها از طریق یک شبکه ارتباطی با یکدیگر نیز و نیز با سطح بالاتر در ارتباط هستند، این شبکه معمولاً دارای پشتیبان یا Redundant است.

نوع و پروتکل شبکه در سیستمهای DCS مختلف، ممکن است متفاوت باشد. به شبکه ارتباطی بین کنترلرها، Plant Bus یا Process Bus اطلاق میشود و معمولاً از فیبر نوری به دلیل سرعت بالا و عدم نویزپذیری الکتریکی بهعنوان رابط فیزیکی استفاده میگردد.

در میان روشهای ارتباطی، Ehternet نسبت به سایر روشها معمولتر میباشد، اترنت را بهعنوان استاندارد IEEE802.3 میشناسند که با ترکیب کابلهای زوج به هم تابیده برای اتصال نقاط انتهایی شبکه و فیبر نوری برای اتصالهای اصلی (Back bone) سایت در یک سطح گسترده، استفاده میشود.[4]

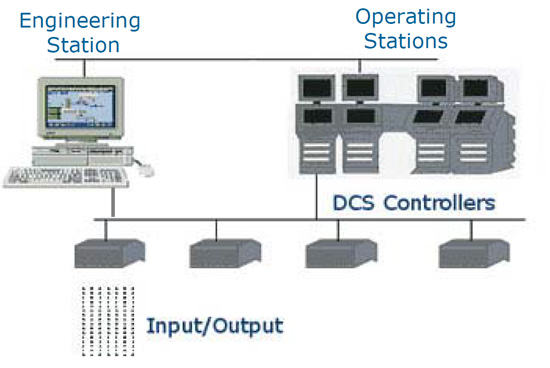

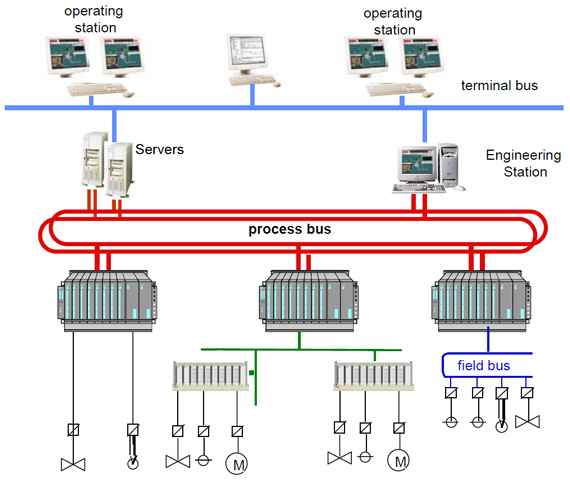

Monitoring Level

در سطح بالای یک سیستم DCS ایستگاههای کاری یا همان کامپیوترهایی قرار دارند که از طریق آنها فرآیندهای پروسسی توسط اپراتورها کنترل میشوند. این کامپیوترها نیز از طریق یک شبکه که به آن Terminal Bus گفته میشود به سطح پایینتر متصل میشوند.

در این بخش شاهد دو قسمت مهم میباشیم که عبارتاند از: Engineering Station و Operating Station.

Engineering Station

ES یا ایستگاه مهندسی، کامپیوتری است که نرمافزار طراحی و مهندسی سیستم DCS روی آن نصب میشود و کلیه عملیات مهندسی سیستم شامل Download کردن برنامه در کنترلرها (معنای آپلود و دانلود در اتوماسیون برعکس آنچه که مردم عادی تصور میکنند میباشد.)، تغییر در منطق برنامه و انجام اصلاحات و تغییرات در صفحات گرافیکی سیستم مانیتورینگ از طریق آن صورت میگیرد. معمولاً ES در محل مشخصی به نحوهٔ نصب میشود که به هر دو Bus سیستم اعم از Terminal Bus و Process Bus متصل باشد.

بسته به وسعت و پراکندگی سیستم DCS ممکن است چند ES در مجموعه وجود داشته باشد.

Operating Station

OS یا ایستگاه عملیاتی، ایستگاه کاری اپراتورهاست. روی این کامپیوترها صفحات گرافیکی به شکل Runtime (که غیرقابل edit است) load شده است. OSها بسته به معماری سیستم به طور مستقیم یا از طریق Server به کنترلرها متصل هستند. اپراتورها میتوانند مقادیر پروسسی را روی OS مشاهده نمایند و یا فرمانهای کنترلی را از طریق آنها به کنترلرها ارسال کنند.

ارتباطات در DCS

باتوجهبه ساختار سلسلهمراتبی در DCS، ممکن است این سوال پیش آید که ارتباط میان سطوح به چه صورت امکانپذیر است؟

در سیستمهای DCS بهصورت کلی به دو صورت این ارتباط شکل میگیرد:

- Client – Server

- Stand alone Station

در ادامه نگاهی مختصر به این دو سبک ارتباطی خواهیم داشت.

Client – Server

در این روش مطابق شکل زیر یک کامپیوتر قوی به نام سرور، نقطه اتصال Plant Bus و Terminal Bus میباشد.

در حقیقت Server دارای دو کارت شبکه مجزا بوده که هرکدام به شبکه متصل است. کلاینتها اطلاعات موردنیاز خود را از طریق سرور دریافت کرده و فرمانها و Set Pointهای داده شده توسط اپراتور از طریق OSها ابتدا به Server و سپس به کنترلرها فرستاده میشود.

مشکل این روش وجود مکان ارتباطی متمرکز سرور میباشد! به همین دلیل در صورت ازکارافتادن سرور، ارتباط اپراتورها با سیستم کنترل بهکلی قطع میشود. برای جلوگیری از این مسئله معمولاً از دو سرور یکسان که پشتیبان هم هستند استفاده میشود (Server Redundancy) تا در صورت بروز اشکال در یکی از آنها دیگری بهسرعت عملیات را برعهده بگیرد.

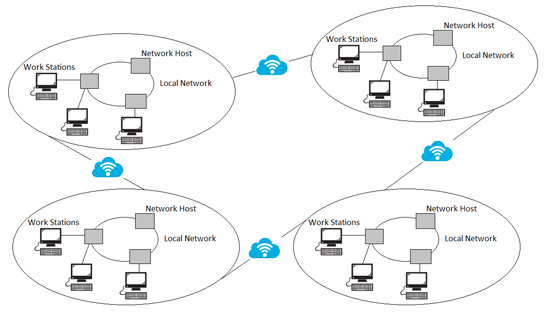

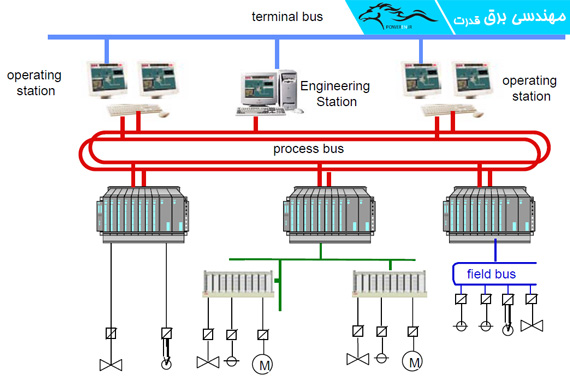

Stand alone Station

در این حالت، کامپیوتری به نام سرور وجود ندارد و تمامی ایستگاهها با شبکه میانی در ارتباط هستند و هر یک بهتنهایی عمل ردوبدل کردن داده با کنترلرها را انجام میدهند، مزیت این حالت این است که در صورت ازکارافتادن یکی از ایستگاهها، ارتباط با شبکه میانی قطع نمیشود. در واقع میتوان گفت تمام Stationها بهنوعی پشتیبان هم هستند.

این مدل از ارتباط در تصویر زیر بهخوبی نمایشدادهشده است.

در مدل سرور – کلاینت سرویسهایی نظیر؛ Alarm Logging، Tag Logging و Trending وجود دارد که در این روش این سرویسها بین ایستگاهها تقسیم میشود. بهعنوانمثال یکی از کامپیوترها عمل آرشیو کردن آلارمها را به عهده خواهد داشت و دیگری ذخیره کردن مقادیر پروسسی را، نقل و انتقال اطلاعات لازم برای مشاهده هریک از این موارد نظیر لیست آلارمها یا منحنیهای مقادیر پروسسی از طریق شبکه بالادستی انجام میگیرد. در این روش در مقایسه با مدل Client – Server کامپیوترهای قوی تری موردنیاز است.[5]

نرمافزار DCS

نرمافزار رکن اصلی یک سیستم DCS محسوب میشود. در واقع قدرت و اعتبار یک سیستم DCS بستگی تام به نرمافزار آن دارد.

سازنده یک سیستم DCS معمولاً به همراه سختافزار خود، یک بسته نرمافزاری جامع ارائه میدهد که شامل قسمتهای مختلفی برای انجام کارهایی نظیر طراحی صفحات گرافیکی، نوشتن برنامه برای هریک از کنترلرها و Configure کردن شبکه میباشد.

شرکتهای سازنده تجهیزات DCS هرکدام نرمافزار بخصوص خود را دارند و عمدتاً در ظاهر نیز شباهتی به یکدیگر ندارند.

ساختار نرمافزار

اگر به شکلی دقیقتر به نرمافزار دیسیاس نگاه کنیم میتوانیم بخشهای زیر را برای آن نظر بگیریم:

- Hardware Configuration

- Network Configuration

- Program Development

- Graphic Design

Hardware Configuration

در این بخش پیکربندی سختافزار موردنیاز برحسب لیست I/O تهیه شده و به شکل گرافیکی طراحی میشود. تمامی کارتهای ورودی/خروجی آدرسدهی میشوند و تنظیمات موردنیاز روی کارتهای مختلف اعم از کارت CPU، کارتهای شبکه و … پیادهسازی میشوند.

Network Configuration

در این بخش ساختار شبکه ارتباطی بین کنترلرها و سایر اجزای سیستم از جمله OSها و ESها طراحی و تنظیمات موردنیاز شامل آدرسدهی به nodeها، انتخاب نوع پروتکل ارتباطی و موارد دیگر اعمال میشود.

Program Development

این قسمت بخشی است که طراحی و پیادهسازی منطق کارکرد برای کنترلرهای مختلف انجام میشود که شامل تفصیلات بسیار زیادی نیز میباشد. در ادامه ساختار برنامه کنترلی در یک DCS تشریح خواهد شد.

Graphic Design

در این قسمت طراحی صفحات گرافیکی بر اساس نقشههای تهیه شده صورت میگیرد. همچنین پیادهسازی سیستم Alarm، Event و نیز نمایش و ذخیرهسازی منحنیها در این قسمت انجام میگیرد.

ساختار برنامه DCS

در زبان برنامهنویسی DCS در واقع کدی نوشته نمیشود بلکه از مجموعهای توابع که قبلاً توسط سازنده سیستم DCS به طور استاندارد طراحی و در کتابخانههای نرمافزاری قرار داده شده است، استفاده میشود.

در کتابخانه نرمافزار DCS سعی شده مجموعهای کارآمد از؛ توابع ریاضی، منطقی، مقایسه گرها و … در کنار برخی توابع کاربردی صنعتی گنجانده شود.

در عمل یک مهندس DCS، پس از طراحی ساختار کلی سیستم و مشخصشدن تعداد و وظایف هر یک از کنترلرها، توابع موردنیاز را از کتابخانه انتخاب کرده و به شکل یک پازل کنار هم قرار میدهد تا فرآیند کنترلی موردنظر را پیادهسازی کند. البته این امکان وجود دارد که در صورت نیاز یک تابع جدید طراحی و به کتابخانه اضافه شود.

سلسلهمراتب (Hierarchy)

به علت حجم بالای عملیات منطقی و ریاضی موردنیاز در سیستم DCS، برنامه کنترلی به شکل درخت پیادهسازی میشود. بدین شکل که کل مجتمع به چند واحد، هر واحد به چند بخش و هر بخش به المانهای تشکیلدهنده آن تقسیم میشود. این تقسیمبندی در تمامی قسمتهای سیستم از جمله صفحات گرافیکی اعمال میشود و تصویر روشنی از ساختار Plant در ذهن اپراتور ایجاد مینماید. اینکه این سلسهمراتب در چند مرحله باشد یا بهعبارتدیگر چقدر عمق داشته باشد، توسط طراح نرمافزار تصمیمگیری میشود.

بهعنوانمثال یک نیروگاه سیکل ترکیبی را در نظر بگیرد که دارای دو واحد تولید بخار میباشد. بدیهی است که این دو واحد کاملاً یکسان هستند و در هر واحد نیز بخشهای مشابهی نظیر بویلر، کولینگ و … وجود دارد.

Hierarchy یا سلسلهمراتب، مشابه تصویر روبهرو عیناً در داخل نرمافزار سیستم DCS شبیه به Explorer سیستمعامل ویندوز پیادهسازی میگردد. یعنی برای هر بخش یک فولدر اختصاص داده میشود.

Control Function Chart

همانطور که در بخش قبل اشاره شد برنامه کنترلی یک DCS در عمل مجموعهای از عناصر پیشساخته یا توابعی از پیش نوشته است که به یکدیگر متصل شدهاند البته خود این مجموعه، به تعدادی زیرمجموعه که متشکل از توابع کمتری هستند و هریک برای قسمت خاصی از فرآیند کنترلی طراحی شدهاند تقسیم میشود.

به هریک از این زیر مجموعهها Control Function Chart یا بهاختصار CFC گفته میشود.

CFCها یکی از توابع بسیار کاربردی در برنامهنویسی میباشند که صرفاً به DCS محدود نشده و در سایر سیستمهای اتوماسیونی مانند PLC نیز کاربرد دارند.

توجه داشته باشید که میتوان از ترکیب چند CFC، یک CFC جدید ایجاد نمود. برای هر کنترلر تعدادی CFC که برآورنده وظایف اختصاصدادهشده به آن کنترلر هستند، ایجاد و Compile میشوند تا به کد قابلاجرا توسط کنترلر تبدیل شوند. سپس این کدها به کنترلر منتقل یا اصطلاحاً Download میشوند. CFCها در بازههای زمانی معینی اجرا میشوند که البته بر اساس صلاح دید مهندس برق مذکور امکان اولویتبندی نیز وجود دارد.

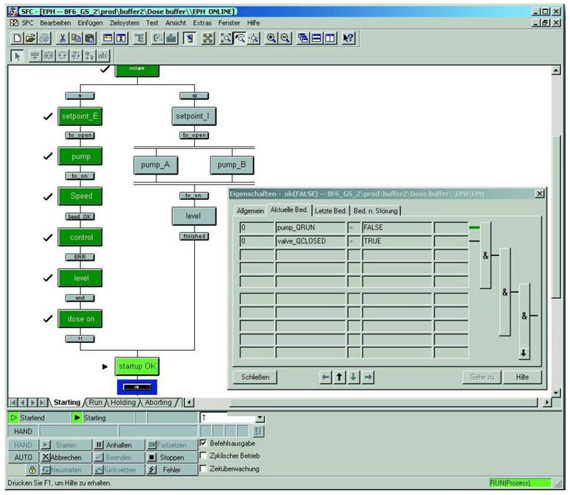

Sequential Function Chart

در اکثر پروسههای کنترلی، همواره مواردی وجود دارد که باید بهصورت ترتیبی یا اصطلاحاً Sequential اجرا شوند. بهعنوانمثال در بلک استارت یا Startup یک واحد نیروگاهی بدین صورت نیست که با فشار یک کلید همه دستگاهها در سرویس قرار بگیرند و ژنراتور شروع به تولید برق نماید. بلکه سیستمهای درگیر بایستی قدمبهقدم، مراحل متعدد را با زمان بدیهای مشخصی طی کنند تا به حالت کاری نرمال خود برسند. به زبان دیگر تعدادی Step و Transition برای انجام عملیات تعریف میشود.

در هر Step یکسری عملیات انجام میشود (بهعنوانمثال تعدادی Valve باز و بسته و یا تعدادی پمپ و ماشین الکتریکی خاموش و روشن میشوند) درصورتیکه پس از گذشت زمان موردنظر در Step مذکور، شرایط لازم برای رفتن به Step بعد یا بهعبارتدیگر Transition محقق شد، سیستم وارد مرحله بعدی میشود. به یک مجموعه از این Step و Transitionها که برای هدف خاصی طراحی شده باشد، Sequential Function Chart یا بهاختصار SFC میگویند.

در واقع SFCها، ارتباطی بین CFCها به وجود میآورند و Interlockingهای جدیدی را در کل سیستم وارد مینمایند. شکل زیر نمونهای از SFC ایجاد شده در DCS زیمنس برای مدلسازی یک پروسه ترتیبی را نشان میدهد.

Graphical Dynamic Objects

یکی از نقاط برتری سیستمهای DCS در مقایسه با PLC، برخورداری از مجموعه کاملی از المانهای گرافیکی لازم برای پیادهسازی سیستم مانیتورینگ توسط مهندس طراح سیستم میباشد.

این المانها به طور اتوماتیک توسط سیستم در صفحات گرافیکی نصب و ارتباطات لازم بین آن المان گرافیکی و نرمافزار موجود در کنترلر به طور خودکار برقرار میگردد. این ویژگی زمان طراحی و اجرای سیستم مانیتورینگ را که به دلیل جزئیات مفصل یکی از زمانبرترین قسمتهای مهندسی یک سیستم کنترل و مانیتورینگ میباشند را به طرز قابلتوجهی کاهش مییابد.

بهعنوانمثال هنگامیکه فرد برنامهنویس یک بلاک برای کنترل موتور از کتابخانه سیستم برمیدارد و در یک CFC قرار میدهد و آن را Configure میکند (یعنی I/Oهای مربوطه را به آن متصل میکند)، همزمان یک المان گرافیکی که نمایشگر یک موتور میباشد به طور خودکار در صفحه متناظر با آن موتور وارد میشود و کلیه Faceplateهای مربوط به آن نیز ایجاد میشود. تشخیص اینکه چه عنصر گرافیکی در کدام صفحه باید قرار گیرد، بر اساس سلسلهمراتب (Hierarchy) طراحی شده در ابتدا، صورت میگیرد.

در نتیجه وظیفه طراح سیستم مانیتورینگ، تنها به جانمایی این المانها و نیز طراحی و ترسیم عناصر گرافیکی ثابت نظیر خطوط لوله و یا هر چیز دیگری که تغییر گرافیکی ندارد، محدود میگردد.

همین ویژگی عیناً در مورد آلارمها نیز صادق است. یعنی وقتیکه یک المان گرافیکی دینامیک، مثلاً یک پمپ در صفحات گرافیک وارد شود، تمامی Messageهای مربوط به آن (شامل Event و Alarm) نیز بهصورت خودکار فعال میشوند و وظیفه مهندس سیستم تنها به Customize کردن Messageها محدود میشود. این در حالی است که برای ایجاد Messaging در یک سیستم کنترل مبتنی بر PLC، تمامی آلارمها باید تکتک Configure شوند که عملاً در یک سیستم DCS با تعداد Message حداقل بالای ۱۰۰۰۰ عدد، کاری زمانبر و طاقتفرسا به شمار میرود.

SFC Visualization

همانطور که قبلاً اشاره شد، SFCها نوعی روش برنامهنویسی هستند که برای پیادهسازی مکانیسمهای ترتیبی (Sequential) به کار میروند. استفاده از این مدل برنامهنویسی باعث سرعت انجام کار مهندسی در هنگام طراحی و پیادهسازی (Application Development) میگردد. از سوی دیگر باید به این نکته توجه داشت که اطلاعات موجود در یک SFC برای راهبری پروسه ضروری بوده و باید به نحوی روی صفحهنمایش به اپراتور نشان داده شود. معمولاً باید یک یا چند صفحه گرافیکی به این منظور اختصاصدادهشده و در ادامه شکل SFC مجدداً طراحی و سپس به SFC موردنظر متصل شود.

با استفاده از ویژگی SFC Visualization میتوان بدون نیاز به طراحی مجدد، هر SFC را بهصورت گرافیکی روی صفحه مانیتور نمایش داد. این ویژگی نیز باعث تسریع پروسه مهندسی سیستم میگردد.

OLE for Process Control

امروزه ویژگی امکان دسترسی به اطلاعات پروسسی موجود در یک سیستم DCS از طریق نرمافزارهای غیرمرتبط با سیستم DCS (که اصطلاحاً 3rd Party) نامیده میشوند یکی از چالشهای رقابت بین سازندگان این سیستمها محسوب میشود.

بهعنوانمثال فرض کنید شما میخواهید نمودار دمای یک راکتور نیروگاه هستهای را علاوه بر نرمافزار مانیتورینگ مربوط به سیستم DCS، روی Microsoft Excel نیز نمایش دهید. برای پیادهسازی این منظور لازم است که دیتابیس سیستم DCS از طریق اکسل قابلدسترسی باشد.

حال چنانچه دیتابیس سیستم از انواع استاندارد و عمومی نباشد و مختص سازنده DCS مربوطه باشد دسترسی به آن عملی نبوده و طبعاً این امر امکانپذیر نخواهد بود؛ بنابراین لازم است از نرمافزار واسطی که بتواند دیتابیس سیستم DCS را به فرم قابلاستفاده توسط نرمافزارهای استاندارد تحت ویندوز تبدیل کند، استفاده شود. به این نرمافزار اصطلاحاً OPC Driver گفته میشود. با استفاده از OPC Driver میتوان یک سیستم DCS را برای سطوح بالاتر کنترل نظیر مدیریت اطلاعات تولید و یا بهینهسازی تولید قابلدسترسی نمود. این قابلیت اصطلاحاً Openness نامیده میشود و یا میگویند دیتابیس سیستم Open شده است.

Sequence of Events

در هر یک از سیستمهای کنترل در صورت بروز Trip یا Shutdown (تریپ یعنی خروج پروسس از روند نرمال و توقف فرآیندهای کنترلی) اپراتورها به بررسی علل رخداد تریپ میپردازند تا با برطرفکردن ایرادات احتمالی، سیستم را برای بازگشت به حالت کاری نرمال و یا استارت مجدد آماده نمایند.

برای تحلیل علت واقعه، اپراتور نیاز دارد از آخرین وضعیت پروسس قبل از بروز تریپ اطلاع داشته باشد. پس ابتدا لازم است سیستم قابلیت ثبت لحظهای اطلاعات را داشته باشد. اطلاعاتی نظیر وضعیت پمپها، موتورها، والوها و تمامی انواع سوئیچها و رلهها. مثلاً الان پمپ A استارت شده و فلوسوئیچ B عمل کرده است.

بعد از آن، Sequence یا ثبت دقیق ترتیب رخداد هر واقعه یا Event بسیار حائز اهمیت است. اینکه بهعنوانمثال ابتدا اپراتور فرمان استارت داد، بعد رله حفاظتی C عمل کرد و سپس موتور D خاموش شد و یا بالعکس (ترتیب رویدادن هر یک) میتواند نقش بسیار مهمی در تحلیل صحیح وقایع و مشخصکردن علت Trip داشته باشد.

در سیستمهای کنترل DCS که معمولاً با مجموعه بزرگی از تجهیزات کنترلی سروکار دارند و یافتن علت یک Shutdown بدون داشتن اطلاعات کافی بهآسانی میسر نیست، از مکانیسمی به نام Sequence of Events که بهاختصار SOE نامیده میشود، برای برآورد کردن این منظور استفاده میشود.

SOE به طور اتوماتیک تمام رویدادهای اتفاق افتاده در سیستم را همراه با زمان دقیق وقوع هر یک و ترتیب رخداد ثبت میکند. دقت زمانی SOEها در DCSهای مختلف باهم متفاوت است، ولی معمولاً در محدوده ۱ تا ۱۰ میلیثانیه میباشند. در بعضی سیستمها این دقت به زیر یک میلیثانیه میرسد.

در اکثر DCSها، SOE فقط از وضعیتهای دیجیتال که دارای دو حالت هستند پشتیبانی میکند. بدین صورت که رویدادهایی نظیر باز و بسته شدن والوها، خاموش و روشن شدن پمپها و موتورها، عملکردن سوئیچها و رلهها و فرمانهایی که توسط اپراتورها از طریق مانیتورینگ و یا کلیدهای کنترلی داده میشود، به ترتیب زمان وقوع ثبت میشوند و یا اصطلاحاً Time Stamp میخورند.

Log کردن کمیتهای آنالوگ به دلیل اینکه میتوانند در محدوده وسیعی تغییر کنند، چندان جالب به نظر نمیرسد و تنها باعث ذخیرهسازی حجم زیادی از اطلاعات میشوند. ولی میتوان سیستم را طوری تنظیم کرد که این عمل را برای بعضی از آنها انجام داد و یا تنها گذر آنها از حدود تعیین شده را ثبت نمود.

عمل زدن برچسب زمانی یا Time Stamp معمولاً در کارت I/O انجام میشود. بدین شکل که کارت رفرنس زمان را از کنترلر دریافت کرده و سپس در هنگام بروز هر رویداد، واقعه مذکور را با Time Stamp مربوطه در حافظه موقت خود (Buffer) نگهداری میکند و پس از پرشدن Buffer آنها را برای کنترلر مرتبط با خود ارسال کرده تا در سیستم بهصورت نرمافزاری ذخیره یا اصطلاحاً Log شود.

در برخی از سیستمهای DCS تمامی کارتها قابلیت Time Stamp زدن را دارند، ولی در بعضی دیگر، تمام کارتها این ویژگی را ندارند و برای پیادهسازی SOE باید از کارتهای مخصوصی که دارای این قابلیت هستند استفاده کرد.

برخورداری از یک SOE کامل و قدرتمند یکی از شاخصهای مهم در انتخاب یک سیستم DCS است.

در اکثر DCSها امکان مرتبسازی (Sort) و فیلترکردن دادههای جمعآوریشده توسط SOE بهصورتهای مختلف وجود دارد. یعنی مثلاً شما میتوانید گزارشی شامل تمامی Eventهای یک پمپ خاص را طی بازه زمانی مورد نظرتان از سیستم دریافت کنید.

کاربرد DCS

باتوجهبه توضیحاتی که تاکنون داده شد احتمالاً به اهمیت DCS در صنعت پی بردهاید، سیستمی که از همان روز اول در مهمترین صنایع حضور یافت و تا امروز نیز همچنان باقدرت مسیر خود را ادامه میدهد.

اگر بخواهیم به زبان ساده کاربرد DCS را بیان کنیم به این شکل میتوان گفت که: DCS یک سیستم اختصاصی است که برای صنایع فرآیند محور که بهصورت پیوسته و یا حاوی فرآیندهای Batch میباشند، در نظر گرفته میشود.

فرآیند Batch یا batch processing تکنیکی است که در آن از یک برنامه نوشته شده برای کنترل چندین کار، سرویس، درخواست و … که مجزا از هم میباشند، استفاده میشود.

در ادامه فرآیندهای که توسط یک DCS میتوانند انجام شوند آورده شده است:

- کارخانههای شیمایی

- صنایع نفت و گاز

- کاغذسازی

- سیستمهای کنترلی نیروگاه و بویلر

- نیروگاههای هستهای

- سیستمهای کنترل محیطی

- سیستمهای مدیریت آبی

- صنایع تصفیه آب و فاضلاب

- صنایع غذایی

- صنایع سنگ و معدن

- کارخانههای اتومبیلسازی

- مهندسی متالورژی

- داروسازی

- و …

DCS سهم زیادی از بازار را در دست دارد درست است؟

اما به این سادگیها هم نیست منتظر بخش تفاوت PLC و DCS باشید.

توسعه و ترند DCS

توسعه و یا حوزههای مطرح (ترند) در DCS یک شبه به وجود نیامدهاند، عمده مواردی که هماکنون در مقالات علمی به آنها پرداخته میشوند از سالهای پیش جز چالشهای این سیستم بوده و هستند، بهخاطر ماهیت توزیعشده DCS پیشرفتها با سرعت کمی پیش میروند ولی درعینحال در این سیستم، کارهای کوچک بسیار تاثیر گذار هستند.

یکی از این حوزهها، تعیین یک استاندارد برای سازندگان دستگاههای این سیستم میباشد تا همگی بتوانند بهراحتی با استفاده از برندهای مختلف به خواستههای خود دست یابند. هرچند که این یکپارچگی بهصورت خاص به لایه فیزیکی کار میپردازد بااینحال از سوی دیگر در بخش ارتباطات نیز این هماهنگی و ارتباط باید تقویت گردد.

مسئله دیگر همچنان HMI یا Human Machine Interface میباشد، این بخش نیز هرساله نسبت به سالهای گذشته بیشتر موردتوجه قرار میگیرد، در راستای توسعه آن تجهیزات عمدتاً خود به کاربر اجازه کنترل برخی از عملگرها را میدهند که درنهایت سبب کاهش وظایف ارسالی به کنترلرهای بالادستی و سریعتر شدن انجام امور میگردد.

Graphical Dynamic Objects نیز همواره موردتوجه توسعه دهندگان بخش نرمافزار بوده تا مهندسین طراح بتوانند در زمان کوتاهتری به خواستههای خود برسند، این مسیر دقیقاً شبیه بلوکهای آماده نرمافزار سیمولینک متلب میباشد که در گذر زمان بیشتر به آن بها داده شد و هماکنون بسیاری از برنامهنویسان برای شبیهسازی یک درایو، اینورتر، ماشین سنکرون و القایی، ترانسفورماتور و … نیازی به کدنویسی نداشته و صرفاً با اشکال گرافیکی میتوانند از این تجهیزات بهراحتی استفاده نمایند.[6]

موارد مهم دیگری مانند؛ قابلیت اطمینان و امنیت، بهینهسازی دیتابیس و افزایش سرعت پاسخ در فریم Real-time (بلادرنگ) از حوزههای دیگر توسعه در DCSها میباشد.

DCSهای مطرح دنیا

تکنولوژی و فرآیند ساخت DCS در زمره دانشهای تخصصی پیچیده قرار میگیرد و به همین دلیل بازیگران اصلی محدودی در زمینه توسعه و ساخت سیستمهای DCS وجود دارند که در ادامه به مهمترین آنها خواهیم پرداخت.

| شرکت سازنده DCS | سیستم کنترل توزیع شده |

|---|---|

| ABB | Industrial IT |

| Siemens | PCS7 و Teleperm XP |

| Honeywell | PKS Expersion |

| Yokogawa | CENTUM |

| Fisher-Rosemount | DeltaV |

| Foxboro | I/A Series |

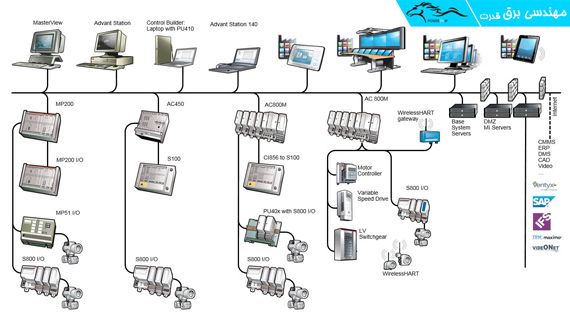

سیستم Industrial IT شرکت ABB

آخرین سیستم DCS ساخت ABB، Industrial IT 800xa ABB نام دارد که مبتنی بر شبکه Ethernet و سیستمعامل ویندوز میباشد. از مدلهای قبلی ABB میتوان به؛ Freelance 2000 و Symphony/Harmony اشاره کرد که آخرین مدل بهبودیافته Bailey INFI 90 محسوب میشود.

برای آشنایی بیشتر شما با یک سیستم DCS ساخت شرکت ABB، روند کلی طراحی و پیادهسازی آن را در تصویر زیر آوردهایم.

اگر بخواهیم بهصورت قطاعی لایههای اساسی این سیستم را بررسی نماییم به تصویر زیر خواهیم رسید.

توسعه یا به معنای دیگر Expansion یکی از الزامات DCS میباشد، در 800xA برای انجام عملیات Expansion میتوانیم از طریق Profibus – DP به I/Oهای Sub-System یا همان رکهای I/O متصل شد.

I/Oهای در نظر درگرفته شده برای Sub-Systemهای ساخت ABB در دو مدل S800 (برای کاربردهای متعارف) و S900 (برای استفاده در محیطهای Hazardous که استانداردهای Intrinsically Safety موردنیاز است) ارائه میشوند.

اگر بخواهیم برای این سیستم ویژگی مثبتی در نظر بگیریم مواردی مانند؛ پشتیانی از Foundation Fieldbus و Profibus (PA/DP) از مهمترین آنها خواهند بود.

سیستم PCS7 و Teleperm XP شرکت Siemens

شرکت آلمانی زیمنس در سال ۱۸۴۷ (۱۲۲۶ ه.ش) بهعنوان ارائهدهنده خدمات تلگراف در آلمان تأسیس شد و در سالهای بعد به فعالیت در زمینه برق و کنترل پرداخت اولین سیستم کنترل مدولار زیمنس به نام Simatic در سال ۱۹۵۹ (۱۳۳۸ ه.ش) عرضه شد. زیمنس هماکنون بزرگترین شرکت تولیدکننده تجهیزات برقی و کنترلی در اروپا به شمار میرود و دارای دپارتمانهای متعدد در زمینههای مختلف است.

این شرکت نسبت به سایر رقبا در DCS بهتر عمل کرده و با دپارتمان بندی درونی توانسته در داخل شرکت نیز سیستمهای رقابتی را ایجاد نماید که در ادامه به آنها خواهیم پرداخت.

سیستم PCS7

PCS7 که کوتاه شدهٔ Process Control System بوده از تولیدات دپارتمان Automation & Drive یا بهاختصار A&D میباشد.

آخرین Version سیستم PCS7 نسخه ۹.۰ بوده که مبتنی بر تکنولوژی Ethernet و سیستمعامل Windows میباشد. مدلهای قبلی بروی سیستمعاملهای Windows2000 و Windows XP کار میکردند.

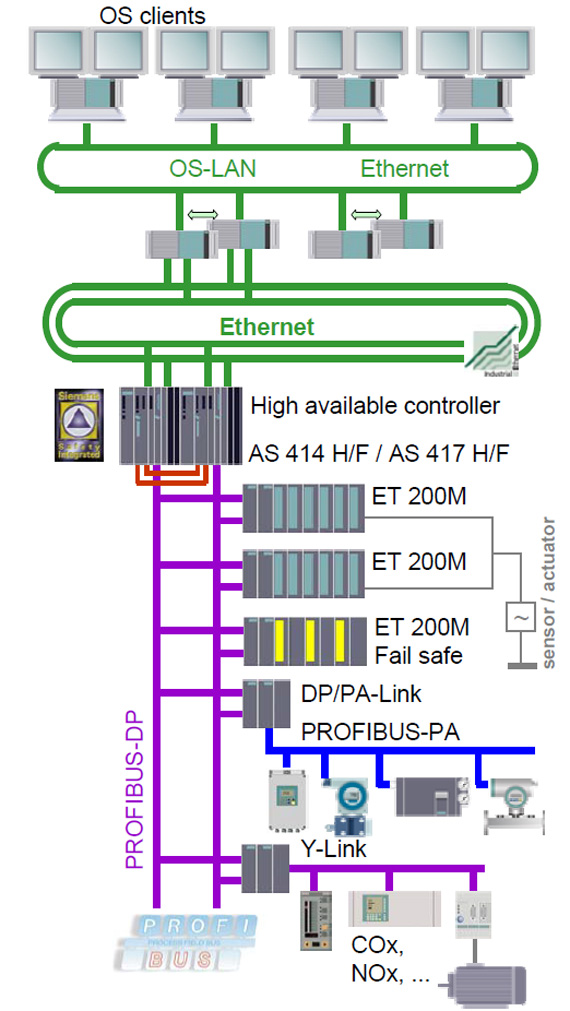

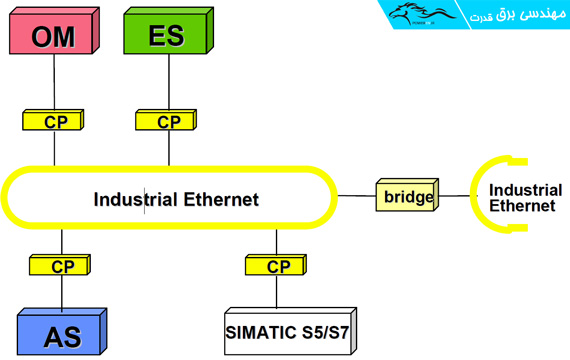

در شکل زیر یک سیستم کامل DCS که بر مبنای PCS7 میباشد را مشاهده میکنید.

مشخصات فنی سیستم PCS7

سیستم PCS7 بر مبنای مدل Client/Server کار میکند. Bus اصلی آن Ethernet و باس I/Oها از نوع Profibus هستند. سختافزار PCS7 مبتنی بر Hardware پیالسی سری SIMATIC S7-400 میباشد و برای کارتهای I/O آن نیز از هر دو سری S7-300 و S7-400 استفاده میشود. برای مانیتورینگ نیز نرمافزار چندمنظوره WinCC (که برای PLCهای سری S7 نیز استفاده میشود) به کار میرود.

ظرفیت ایجاد Tag در سیستم مانیتورینگ WinCC زیمنس ۲۵۶۰۰۰ بوده که نسبت به رقبا عدد بالایی میباشد.

در سیستم زیمنس، باس اصلی Ethernet و Industrial Ethernet میباشد و برای Expansion آن نیز از Profibus-DP میتوانیم استفاده نماییم.

PCS7 در مدلهای؛Single ، Dual Redundant و Fail–Safe کاملاً Scaleable است و در نتیجه میتواند برای نیازهای مختلف بهسادگی استفاده شود و از دید قیمتی نیز بسیار قابلرقابت باشد.

برای راحتی بیشتر مهندسان طراح، PCS7 در مجموعه نرمافزاری Totally Integrated Automation – TIA قرار داده شده است. با استفاده از تیا پورتال شما میتوانید ۰ تا ۱۰۰ یک پروژه اتوماسیون را پیادهسازی نمایید.

سیستم Teleperm XP

دپارتمان PG زیمنس که نام قبلی آن (KraftWerk Union) KWU نام داشت در سال ۱۹۶۹ (۱۳۴۸ ه.ش) از ترکیب شرکت AEG و بخشی از Siemens تشکیل شد. Siemens PG در زمینه تولید برق و تجهیزات نیروگاهی اعم از توربین و ژنراتور فعالیت میکند و دراینارتباط با شرکتهایی نظیر FRAMATOME ANP (فعال در زمینه تولید برق نیروگاه هستهای) و شرکت VOITH (فعال در زمینه تولید برقآبی) همکاری دارد.

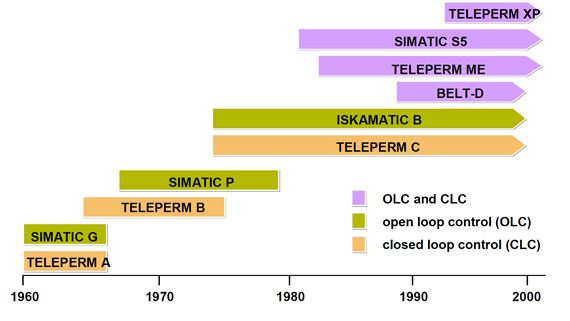

DCS فعلی این شرکت سیستم Teleperm XP است که مبتنی بر مدل Industrial Ethernet و سیستمعامل UNIX میباشد که جایگزین مدل قبلی Teleperm M شد. این سیستمها عمدتاً برای اتوماسیون نیروگاهی (اعم از نیروگاههای اتمی، گازی، بخاری و سیکل ترکیبی) طراحی و استفاده میشوند.

UNIX سیستمعاملی بسیار قدیمی (۱۹۶۹ – ۱۳۴۸ ه.ش) است و در واقع آن را میتوان پدر سیستمعاملهای امروزی معرفی کرد، این سیستمعامل ذاتا برای کار کردن و سرویس دهی به تعداد زیادی کامپیوتر و به ویژه استفاده در Mainframeهای قدیمی بکار میرود.

در شکل زیر روند تاریخی سیستم Teleperm XP زیمنس را مشاهده مینمایید.

اگر بخواهیم معماری این سیستم را بررسی کنیم شکل زیر بهخوبی گویای ساختار آن خواهد بود.

مشخصات فنی سیستم Teleperm XP

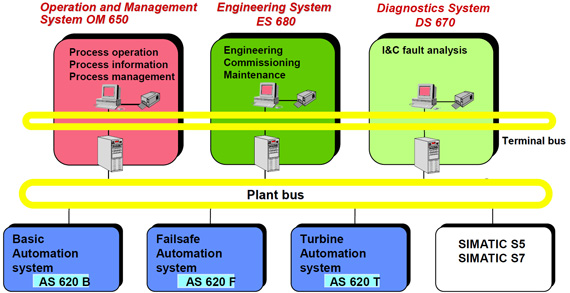

قبل از اینکه به مشخصات فنی این سیستم بپردازیم اجازه دهید نگاهی داشته باشیم به سطوح کاری در Teleperm XP، این سطوح در تصویر زیر بهخوبی مشخص شدهاند.

- OT: Operating Terminal

- ET: Engineering Terminal

- OM: Operation & Monitoring

- ES: Engineering Station

- DS: Diagnostic Station

- AP: Automation Processor

AP یا بهعبارتدیگر سختافزار کنترلر این DCS مبتنی بر PLCهای سری S5-155 زیمنس میباشد (CPU 948R) که از طریق باس سریال به کارتهای I/O به نام FUM یا (Function Module) متصل میشود. در این سیستم میتوان با استفاده از Profibus-DP کارتهای I/O از نوع S7-300 را نیز به APها متصل کرد. معمولاً در کنار سیستم Teleperm XP سیستمی به نام Symadine برای کنترل توربین بخار یا گاز و سیستم ESD از نوع S7-F (که جایگزین مدل قبلی S5-f شده است) استفاده میشود.

کنترلر Teleperm XP

سیستم TXP دارای سه تیپ کنترلر (AP: Automation Processor) به شرح زیر میباشد:

- Basic Automation System یا AS 620 B: یک کنترلر عمومی محسوب میشود.

- Fail-safe Automation System یا AS 620 F: برای پروسههای نیروگاهی حساس و پرخطر نظیر بویلر استفاده میشود.

- Turbine Automation System یا AS 620 T: برای کنترل توربین بخار به کار میرود.

باس اصلی در Teleperm XP

هر دو باس موجود در سیستم TXP از نوع Industrial Ethernet میباشند که با تکنولوژی انحصاری زیمنس به نام SIMATIC NET کار میکنند.

تمامی Stationها با کارتهایی به نام CP یا Communication Processor به Bus وصل میگردند.

مانیتورینگ در Teleperm XP

بخش OM یا Operation & Monitoring شامل دو Station به نامهای PU و SU میباشد که عملکرد آنها به شرح زیر است:

SU: Server Unit وظیفه ذخیرهسازی (Logging) دادهها و اطلاعات پروسسی را به عهده دارد.

PU: Process Unit عمل Update کردن صفحات گرافیکی را انجام میدهد. در حقیقت مجموعه OM شامل SU و PU بهنوعی Server برای OTها محسوب میشوند.

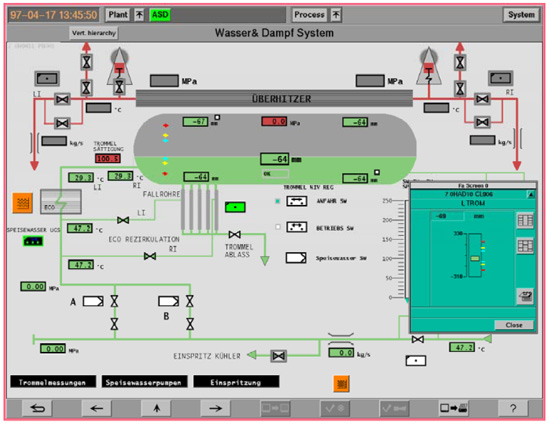

برای طراحی صفحات گرافیکی از نرمافزاری تحت UNIX به نام Dynavis استفاده شود.

شکل زیر نمونهای از شماتیک گرافیکی با سبک خاص این نرمافزار را نشان میدهد.

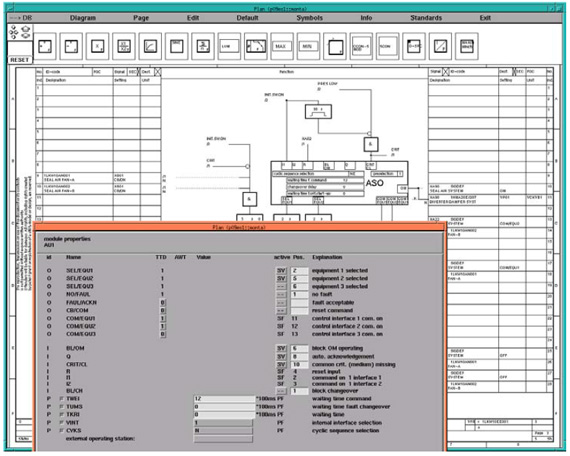

نرمافزار کنترلی Teleperm XP

محیط طراحی و پیادهسازی منطق کنترل در سیستم TXP نرمافزاری تحت UNIX به نام FUP Editor نام دارد. شکل زیر نمونهای از شماتیک این نرمافزار را نشان میدهد.

در سیستم Teleperm XP زیمنس برای شناسایی ادوات و تجهیزات موجود در نیروگاه از مدل نامگذاری KKS آلمانی استفاده میشود.

سیستم PKS Expersion شرکت Honeywell

شرکت آمریکایی Honeywell در سال ۱۹۰۴ در ایالت ایندیانای آمریکا تأسیس شد و در آغاز در زمینه سیستمهای گرمایشی فعالیت مینمود.

Honeywell جزء اولین سازندگان و توسعه دهندگان سیستم DCS محسوب میشود، این شرکت در زمینه ساخت PLC نیز فعالیت چشمگیری دارد.

سیستمهای DCS شرکت Honeywell

اولین سیستم DCS ساخت Honeywell، TDC2000 نام داشت که بعدها با مدل TDC3000 که هنوز هم در بسیاری صنایع استفاده میشود جایگزین شد.

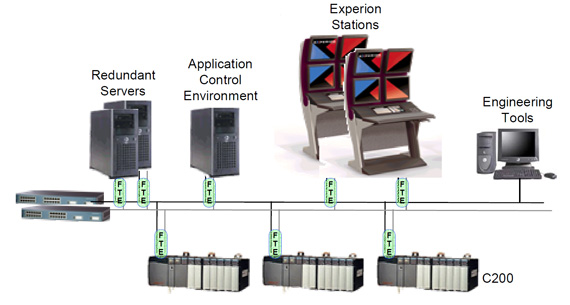

مدلهای بعدی TPS) Total Plant Solution) و TotalScape نام داشت. در حال حاضر آخرین DCS ساخت این شرکت، Experion PKS نام دارد که مبتنی بر نوع بهبودیافته Ethernet به نام FTE) Fault Tolerant Ethernet) و سیستمعامل Windows XP میباشد.

Experion PKS یکی از پیشرفتهترین سیستمهای کنترل ایمنی در سراسر جهان به شمار میآید. این سیستم کنترلی یکپارچه، هماهنگیهای لازم بین بهره برداران و فرآیندها را فراهم میکند. بهنحویکه قادر خواهد بود سیستمهای سنتی و قدیمی را نیز بهصورت یکپارچه و هماهنگ با هم مدیریت کند و عملکرد پایداری از سیستم را ارائه دهد. علاوه بر این موضوع، سیستم Experion PKS از یک HMI مشترک و سازگار با تمام سیستم کنترلی که عملکرد بهینه اپراتورها و بهرهبرداری مطلوب از سیستم را ممکن میسازد، استفاده میکند. دستورالعملهای مدیریت وضعیت بحرانی تعبیه شده در این سیستم یا همان ASM، ارتباط بین اجزای سیستم کنترلی یک فرآیند را بهبود داده است و به بهرهبرداران نیروگاهها امکان میدهد تصمیمهای بهتری در راستای بهبود عملکرد و بازدهی سیستم، افزایش ایمنی و قابلیت اطمینان نیروگاه اتخاذ نمایند.

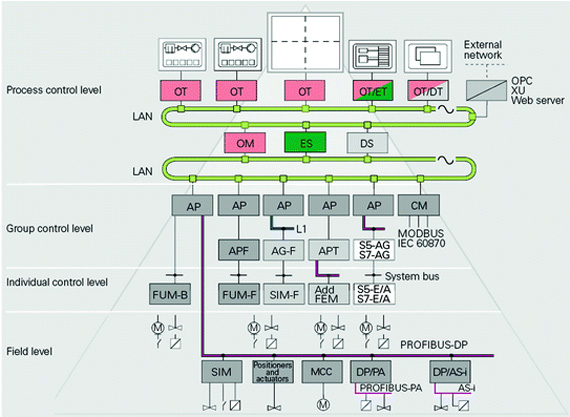

ساختار و معماری Experion

در شکل زیر معماری یک سیستم DCS مبتنی بر Experion به تصویر کشیده شده است.

مشخصات فنی سیستم Experion PKS

کنترلرهای C200 از طریق FTE با OSها و سرورها در ارتباط هستند، ظرفیت سیستم هانیول در حال حاضر ۲۰۰ عدد FTE Vode است که ۹۹ عدد از آنها میتواند برای کنترلر C200 استفاده شوند.

باس اصلی Experion PKS

باس اصلی سیستم، FTE یا Fault-Tolerant Ethernet نام دارد. FTE نوع بهبودیافته Ethernet است که تکنولوژی آن هم بهصورت انحصاری در اختیار هانیول میباشد.

ویژگیهای Fault-tolerant Ethernet:

- دارای Performance ۱۰ برابر بیشتر از Ethernet معمولی.

- Deterministic (پیشبینیپذیر) است.

- Fault-tolerant (پایداری بالا).

- عدم نیاز به سختافزار خاص، بهراحتی میتوانید از Ethernet معمولی استفاده نمایید.

مانیتورینگ در Experion PKS

در بعد مانیتورینگ و کارهای گرافیکی شرکت Honeywell بسیار درخشان عمل کرده است و باتوجهبه سرعت ارسال و دریافت بالای دادهها در Real-time (بلادرنگ) شاهد یک سیستم یکپارچه به همراه HMI درونی (سیستم صرفاً مانیتورینگ نیست و امکان تعامل با اپراتور را هم دارد) میباشیم.

برای آشنایی بیشتر اجازه دهید ویدئویی از آخرین نسخه سیستم مانیتورینگ شرکت هانیول با نام Experion Orion Console را با یکدیگر مشاهده نماییم.

فیلم به زودی

سیستم CENTUM 3000 R3 شرکت Yokogawa

یوکوگاوا، شرکت هلدینگ مهندسی برق و فناوری اطلاعات ژاپنی است که در زمینه تولید تجهیزات الکتریکی، نرمافزارها و دستگاههای آزمایش ابزار الکترونیکی، تجهیزات خودکارسازی، ابزارهای اندازهگیری، سیستمهای اسکادا، کنترلگرهای منطقی برنامه پذیر، سیستمهای کنترل و سامانههای کنترل توزیعشده فعالیت میکند.

شرکت یوکوگاوا در سال ۱۹۱۵ (۱۲۹۳ ه.ش) توسط تومیسوکه یوکوگاوا راهاندازی شد و در حال حاضر دارای ۶۹ شرکت تابعه میباشد.

یوکوگاوا مانند اکثر شرکتهای ژاپنی در سالهای دهه پنجاه و شصت میلادی به نسخهبرداری و کپیکردن سیستمهای آمریکایی میپرداخت و عمدتاً تجهیزات ابزار دقیق شرکت Foxboro (اشنایدر کنونی) را تولید میکرد که بعضاً حتی با همان نام آمریکایی به بازار عرضه میشدند.

شاید باورش سخت باشد ولی اولین سیستم DCS در دنیا توسط یوکوگاوا در سال ۱۹۷۵ (۱۳۵۴ ه.ش) ساخته شده است.

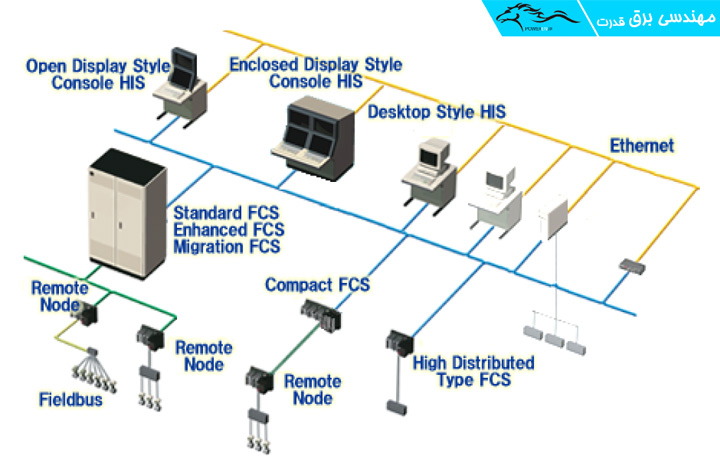

ساختار و معماری Centum

ساختار و معماری Centum بهصورت مختصر در زیر آمده است.

مشخصات فنی سیستم Centum VP

در تصویر زیر، Rack افقی شامل کنترلرها در این سیستم، FCS (Field Controller Station) نامیده میشود که به سه مدل Standard، Compact و Enhanced تقسیم میشود. تفاوت دو مدل Standard و Enhanced در سایر حافظههای کارت کنترلر (FUC) میباشد.

در تصویر بالا، به ترتیب دو کارت اول از سمت راست: Power Supply، دو کارت بعدی: Processor و باقی کارتها: I/O Modules میباشند.

مشخصات کلی سیستم Centum عبارتاند از؛

- تعداد Tagها: ۱۰۰۰۰۰ (در صورت ارتقاء میتواند به یک میلیون عدد برسد!)

- تعداد HIS و FCS در هر domain: ۶۴ عدد

- تعداد سایر دستگاهها (Router، Switch و …) در هر domain: ۱۲۴ عدد

- تعداد domainهای متصلبههم: ۱۶ عدد.

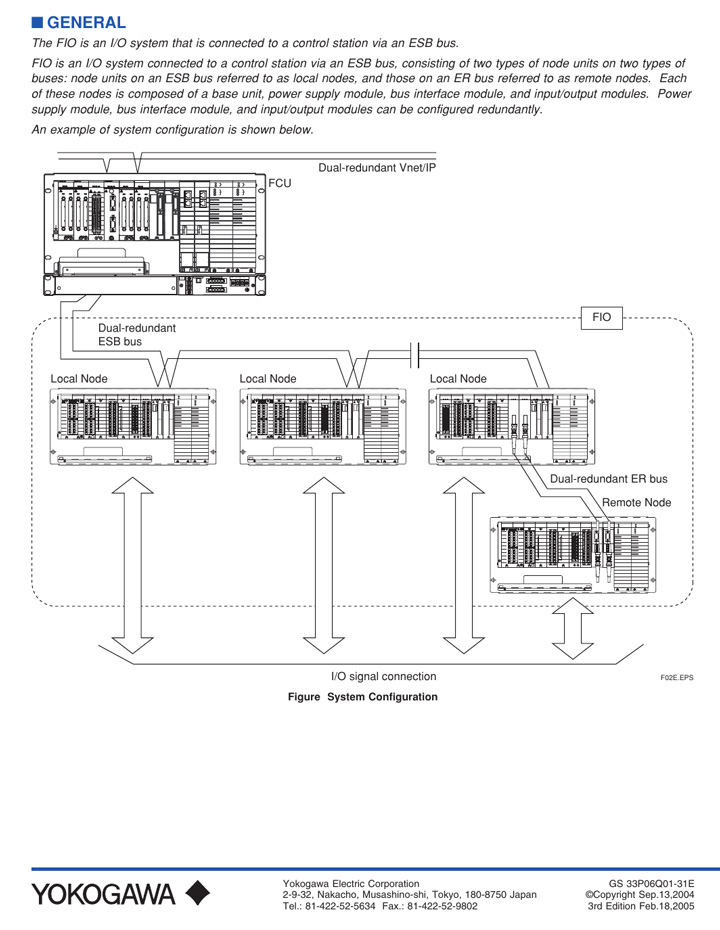

سختافزار کارتهای DCS سری Centum ظرف چند سال گذشته کاملاً تغییر کرده و هماکنون در دو مدل RIO و FIO عرضه میشود که البته مدل قدیمیتر RIO بهتدریج در حال جایگزین شدن با مدل جدیدتر، FIO میباشد.

باس اصلی Centum

پروتکل شبکه ارتباطی استفاده شده در Plant bus سیستم Centum، Vent/IP نام دارد که تکنولوژی آن منحصر به خود Yokogawa است و در آن از استاندارد IEEE802.3 (استاندارد شبکه Ethernet) استفاده شده است. سرعت این سیستم 1 Gbps میباشد.

پروتکل دیگری که در مدلهای قبلی Centum استفاده میشد، Vent نام داشت که با استاندارد Token Passing کار میکرد و سرعت آن 10 Mbps میبود. اما در نسخه جدید (Vent/IP) از تجهیزات استاندارد شبکههای اترنت استفاده میشود و دیگر نیازی به سختافزارهای گرانقیمت مجزا ندارد.

توسعه سیستم Centum

برای اتصال رکهای I/O به FCS در سیستم Centum از دو روش زیر استفاده میشود.

۱. ESB: برای رکهای محلی (Local Nodes) که مشخصات آنها به شرح زیر است استفاده میگردد.

- ماکزیمم تعداد Node قابل اتصال: ۳ عدد (در صورت ارتقاء میتواند به عدد ۱۰ برسد).

- پشتیبانی Redundancy: دارد.

- سرعت انتقال اطلاعات: 128 Mbps.

- کابل ارتباطی: نوع مخصوص، ساخت شرکت Yokogawa.

- حداکثر بعد مسافت: ۱۰ متر (FCS و رکها در یک پنل نصب میشوند).

۲. ER: برای Remote I/O (Remote Node) با مشخصات زیر مورداستفاده قرار میگیرد.

- ماکزیمم تعداد Node قابل اتصال: ۳ عدد (در صورت ارتقاء میتواند به عدد ۱۴ برسد).

- پشتیبانی Redundancy: دارد.

- سرعت انتقال اطلاعات: 10 Mbps.

- کابل ارتباطی: کابل کواکس (Coaxial cable).

- حداکثر بعد مسافت: ۱۸۵ متر هر Segment و ۲ کیلومتر در مجموع.

سیستم مانیتورینگ Centum

در این DCS نام HIS (Human Interface Station) به HMI اطلاق میشود. HIS میتواند یک کامپیوتر معمولی و یا نوع صنعتی آن که توسط خود شرکت Yokogawa ساخته میشود باشد.

همانطور که در معماری سیستم مشاهده شد، در این DCS چیزی بهعنوان سرور وجود ندارد و تمام HISها برای انتقال و دریافت اطلاعات مستقیماً با Plant Bus در ارتباط هستند.

برای کاهش ترافیک باس اصلی، یک شبکه کمکی از نوع Ethernet معمولی نیز بین HISها برقرار میشود تا برای ردوبدل اطلاعات که مستقیماً از FCSها نمیآیند از آن Line ارتباطی استفاده کنند. این دو شبکه در بخش باس اصلی که بحث شد با نامهای Bus 1 و Bus 2 مشخص شدهاند.

ویژگیهای سیستم Centum

از مهمترین قابلیتهای این سیستم، پشتیبانی از پروتکل Foundation Fieldbus است و در این زمینه نرمافزاری به نام Plant Resource Manager وظیفه مدیریت Instrumentهای متصل به سیستم را به عهده دارد.

شرکت Yokogawa سرویسی با نام Enterprise Technology Solution ارائه کرده است که مدلی برای اتوماسیون کامل Plant از سطح فیلد تا سطوح بالای مدیریت، تولید و برنامهریزی میباشد، این سیستم را بهاختصار ETS مینامند. سیستم کنترل Centum تحت عنوان Production Control System در سطح دوم این مدل قرار دارد.

سیستم DeltaV شرکت Fisher-Rosemount

شرکت آمریکایی Rosemount در سال ۱۹۵۶ (۱۳۳۵ ه.ش) بهعنوان بخشی از برنامه فضایی آمریکا تأسیس شد که عمدتاً در زمینه کنترل حرکت فعالیت مینمود. در سال ۱۹۷۶ (۱۳۵۵ ه.ش) دو شرکت Rosemount و Emerson Electric با همدیگر ترکیب شدند و در سال ۱۹۹۳ (۱۳۷۲ ه.ش) با خریداری شرکت Fisher Control زیرمجموعهٔ جدید به نام Fisher – Rosemount که منحصراً در زمینه Process Automation و در سطوح مختلف فعالیت میکند، پدید آمد.

DCSهای قبلی این شرکت به ترتیب RS3 (ساخت Rosemount) و PROVOX (ساخت Fisher) نام داشتند که هر دو مبتنی بر Windows NT میبودند.

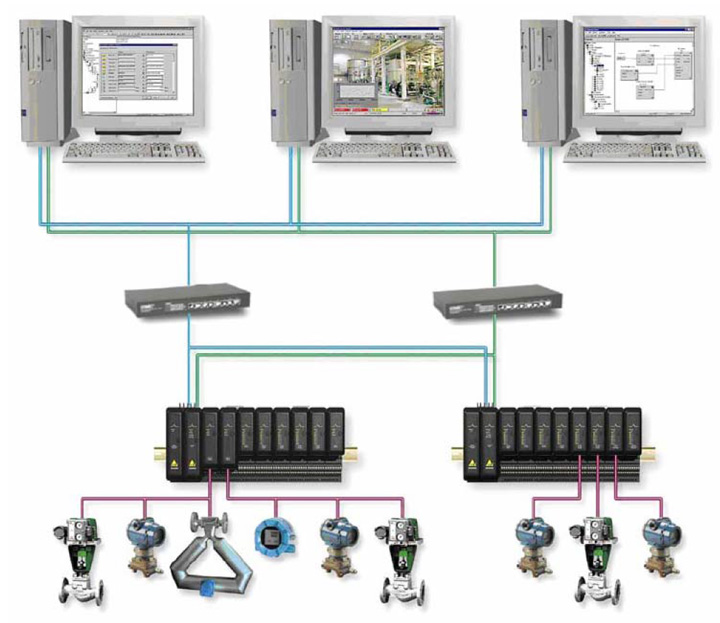

در حال حاضر آخرین سیستم DCS این شرکت با نام تجاری DeltaV عرضه میشود که سیستم کنترلی مبتنی بر شبکه Ethernet و سیستمعامل Windows میباشد.

ساختار و معماری DeltaV

در تصویر زیر به شکلی ساده معماری و ساختار سیستم دلتاوی ترسیم شده است.

مشخصات فنی سیستم DeltaV

اجازه دهید همین ابتدا باس اصلی را مشخص کنیم، باس اصلی در دلتاوی، همان لاین Ethernet میباشد.

کنترلرهای DeltaV در مدلهای MD، MD Plus و MQ موجود است. تفاوت اصلی این دو کنترلر در مقدار حافظه است.

حجم حافظه کنترلر MD: 14 MB

حجم حافظه کنترلر MD Plus و MQ: 48 MB

کنترلرهای سری MD نسل بعدی کنترلرهای سری M5 محسوب میشوند که پروسسور آنها ۴ برابر سریعتر و سرعت شبکه آنها بهجای 10 Mbps، ده برابر بیشتر یعنی 100 Mbps است.

توسعه سیستم DeltaV

هر کنترلر در این سیستم میتواند از طریق Ribbon Cableهایی به نام I/O به ۸ I/O رک به شکل زنجیروار متصل شوند و در هر I/O Rack میتوان ۸ کارت I/O نصب کرد.

سیستم مانیتورینگ DeltaV

ظرفیت نرمافزار مانیتورینگ سیستم DeltaV حداکثر ۳۰۰۰۰ (Device Tag Signal) میباشد.

ویژگیهای سیستم DeltaV

از مهمترین قابلیتهای این سیستم، پشتیبانی از پروتکل Foundation Fieldbus است و در این زمینه نرمافزاری به نام Asset Management وظیفه مدیریت Instrumentهای متصل به سیستم را برعهده دارد.

DeltaV رکن اصلی سیستم جامع کنترل پیشنهادی شرکت Emerson به شمار میرود.

این سیستم جامع که PlantWeb نام دارد، راه حلی برای اتوماسیون کامل Plant از سطح فیلد تا سطوح بالای مدیریت تولید و برنامهریزی را ارائه میدهد.

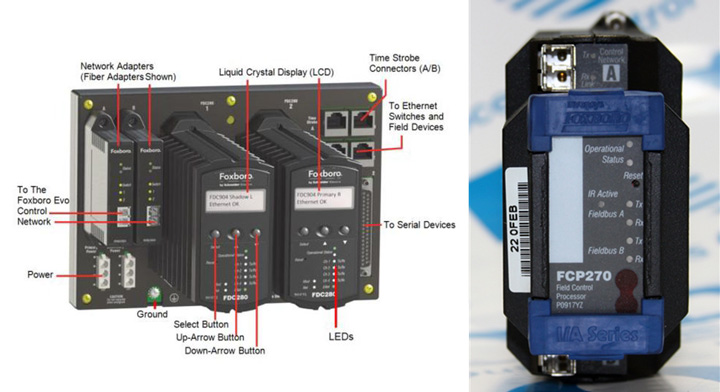

سیستم I/A Series شرکت Foxboro

شرکت Foxboro در سال ۱۹۰۸ (۱۲۸۷ ه.ش) تأسیس شد و از همان ابتدا به شهرتی جهانی در زمینه ساخت تجهیزات اندازهگیری و کنترل پروسس دستیافت. در سال ۱۹۹۰ (۱۳۶۹ ه.ش) گروه تجاری Siebe مرکب از چند شرکت انگلیسی، Foxboro را خریدند. این گروه هماکنون Invensys نام دارد و شامل شرکتهای معروفی چون Wonderware، Triconex و Eurotherm میباشد.

DCS فعلی این شرکت، سیستم I/A 50 Series و I/A 70 Series است که مبتنی بر شبکه Ethernet بوده و هر دو سیستمعامل ویندوز و UNIX را پشتیبانی میکند.

مدلهای قدیمتر I/A 20 Series (مبتنی بر تکنولوژی ۲۸۶) و I/A 30 Series (مبتنی بر تکنولوژی ۳۸۶) به ترتیب در اواخر دهه هشتاد و اوایل دهه نود میلادی به بازار آمدند. تفاوت اصلی آنها در نوع پردازشگرشان میبود.

Foxboro سیستم دیگری به نام A2 دارد که یک DCS کوچک در مقیاس با PLC است.

ساختار و معماری سیستم I/A Series

در تصویر زیر به شکلی ساده معماری و ساختار سیستم I/A Series ترسیم شده است.

مشخصات فنی سیستم I/A Series

AW یا بهعبارتدیگر سختافزار کنترلر این DCS از طریق نوعی Bus سریال به کارتهای I/O به نام FBM یا Field Bus Module متصل میشود. سرعت این باس 2 Mbps میباشد.

کنترلرهای I/A Series

سیستم I/A دارای سه تیپ کنترلر (FCP: Field Control Processor) به شرح زیر میباشد.

- FCP270: یک کنترلر عمومی محسوب میشود که میتواند تا ۳۲ FBM را پذیرا باشد.

- ZCP270: یک کنترلر عمومی محسوب میشود که میتواند تا ۱۲۰ FBM را پذیرا باشد.

- FCP280: یک کنترلر عمومی محسوب میشود که میتواند تا ۲۴۰ FBM را پذیرا باشد.

البته امروزه به دلیل تنوع، تیپهای کنترلی این سیستم افزایشیافته بااینحال سه مورد بالا جز موارد اساسی میباشند.

باس اصلی I/A Series

باس موجود در سیستم I/A Series از نوع High Speed Ethernet میباشد که سرعت آن 100 Mbps/1Gbps است. این شبکه Mesh Control Network نام دارد و خوشبختانه در کنار خود از یک Redundant نیز بهره میگیرد.

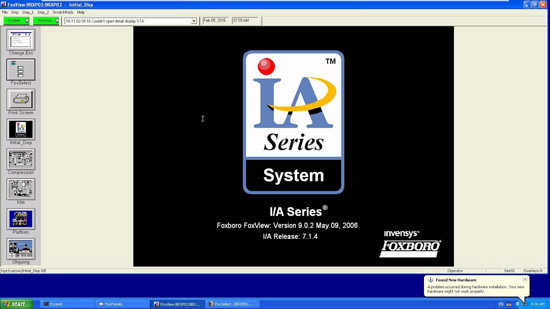

سیستم مانیتورینگ I/A Series

I/A Series بهصورت کلی از دو سیستم برای مانیتورینگ استفاده میکند که عبارتاند از؛

FoxDraw: برای طراحی صفحات گرافیکی و پیادهسازی Alarm و Event.

FoxView: این نرمافزار حالت Run-time را به اپراتور نشان میدهد.

این نرمافزارها قابلاستفاده در محیط Unix بروی ماشینهای Solaris و نیز تحت سیستمعامل ویندوز بروی AW51) Monitoring Station پیشنهادی Foxboro) و یا بروی کامپیوترهای معمولی هستند.

نرمافزار قبلی سیستم I/A سری، DM) Display Manager) نام داشت.

نرمافزار کنترلی I/A Series

محیط طراحی و پیادهسازی منطق کنترلی در سیستم I/A، نرمافزاری به نام IACC یا I/A Series Configuration Component میباشد.

ویژگیهای سیستم I/A Series

سیستم I/A Series نسبت به سیستمهای که پیشتر بحث شد از ویژگیهای خاصی برخوردار نیست و تنها امتیاز مثبت آن که عمده سیستمهای DCSهای قبلی نیز از آن برخوردار بودند قابلیت نصب روی DIN Rail میباشد که سبب سادگی نصب در Field شده است.

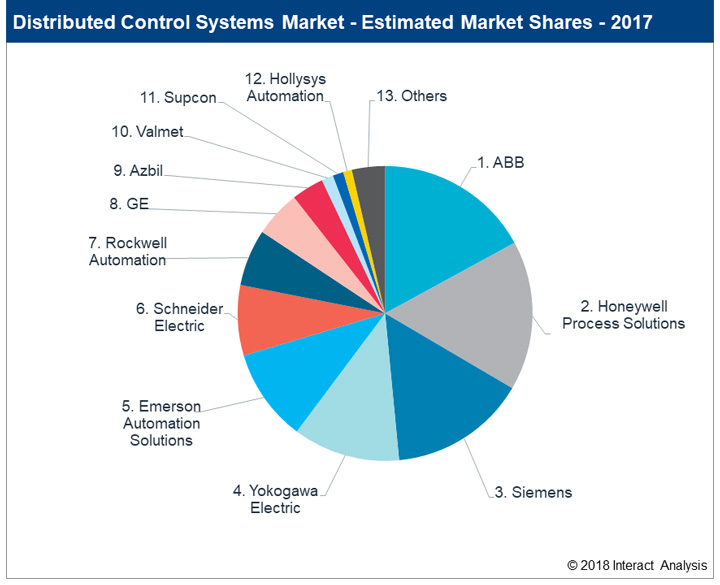

بازار جهانی DCS

در طول سالها یکی از مهمترین المانهای افزایش تقاضا برای استفاده از DCS، توسعه اکتشافات نفت و گاز بوده، و ازآنجاییکه این صنعت همچنان درحالتوسعه میباشد پس بدیهی است که انتظار افزایش تقاضا برای DCS را داشته باشیم. نمودارهای فروش نیز این فرضیه را بهراحتی تأیید میکنند.[7]

در سال ۲۰۰۴ تصور میشد فروش سیستمهای مبتنی بر DCS تا پایان سال ۲۰۰۸ به عدد ۱۲ بیلیون دلار برسد[8] هماکنون که در انتهای سال ۲۰۲۰ میباشیم فروش سیستمهای DCS توانسته به عدد ۱۶.۹ بیلیون دلار برسد.[9]

البته ویروس کرونا نیز بی تاثیر نبوده چرا که در سال ۲۰۱۹ فروش جهانی سیستمهای DCS بالغبر ۱۸.۲۴ بیلیون دلار بوده است و درحالیکه انتظار رشد میرفت در سال ۲۰۲۰ این عدد با کاهش ۵.۴۸% مواجه بوده است.

شرکتهای موفق در سال ۲۰۲۰ نیز عبارتاند از؛

- ABB Ltd

- Azbil Corporation

- Emerson Electric Company

- General Electric Company

- Honeywell International, Inc

- Metso Corporation

- Mitsubishi Electric Europe BV

- NovaTech, LLC

- Rockwell Automation, Inc

- Schneider Electric SA

- Siemens AG

- Toshiba International Corporation Pty., Ltd

- Yokogawa Electric Corporation

سهم شرکتهای برتر در زمینه تولید DCS نیز در تصویر زیر ترسیم شده است.

مزایا و معایب DCS

احتمالاً تا الان باتوجهبه توضیحات بسیار زیادی که در مورد DCS شنیدید به مزایا و معایب آن پی بردهاید بااینحال بهعنوان مرور کلی اجازه دهید به شکلی فهرستوار به آنها اشاره کنیم.

مزایا

- افزایش نظارت بر مراحل اجرای یک فرآیند

- افزایش قابلیت اطمینان سیستم

- افزایش انعطافپذیری و توسعه سیستم

- بهبود کلی امنیت سیستم

- امکان تعریف سیاستهای محلی (باتوجهبه سلسلهمراتبی بودن وظایف)

- کاهش تنشهای پردازشی (به دلیل تقسیم وظایف)

- یکپارچگی تمام سیستم کنترل از سیستم مانیتورینگ گرفته تا سیستم گزارشگیری و Trending

- مناسب فرآیندهای ناپیوسته و پیوسته

- مناسب فرآیندهای شیمایی

- بهبود ایمنی

- افزایش کمیت و کیفیت

معایب

- افزایش پیچیدگی کار

- نبود تصمیمگیری متمرکز

- سازگار پذیری نبودن برندهای مختلف با یکدیگر

- انحصاری بودن سیستمهای مختلف نسبت به هم

- هزینه بسیار بالا

- محدودیت در افراد متخصص

- انطباقپذیری کم با سایر تکنولوژیهای روز

تفاوت PLC و DCS

قبل از اینکه به این بخش بپردازیم اجازه دهید نگاهی به ویدئو زیر داشته باشیم، بعد از تماشای ویدئو ادامه خواهیم داد.

دانلود فیلم مقایسه DCS و PLC و انتخاب آنها – Full HD | با حجم ۲۷ مگابايت

به نظر من جذابترین داستان میتواند داستان DCS و PLC باشد. دو مدل سیستم کنترلی که اصلاً هدف آنها رقابت با یکدیگر نبود ولی داستان بهمرورزمان به شکلی رقم خورد که این سیستمها دچار رقابتی بسیار حائز اهمیت شدند.

چرا میگوییم در ابتدا هدف آنها رقابت نبود؟

PLC در زمان معرفی تنها یک سیستم Logic Controler (همان منطق On و Off قدیمی رلهها) میبود و این قضیه با DCS که یک سیستم توزیعشده کنترلی که تقریباً تمام نیروگاه یا کارخانه را مانند سیستم عصبی انسان در برمیگرفت به شدت متفاوت بود. این تفاوت به حدی بود که کسی حتی تصور اینکه روزی PLC با DCS مقایسه شود را نمیکرد!

مشخصاً DCS قدیمیتر از PLC است، در DCS با اینکه همه سیستم توزیعشده هست ولی به نحوهای یکپارچه شاهد وجود یک سیستم کاملاً منسجم هستیم، سیستمی که در آن دیتابیس دادهها، عملگرها و حتی نرمافزارهای کمکی همگی در یک اکوسیستم تعریف شدهاند، به دلیل اینکه شاهد یک سیستم گسترده هستیم پس میتوانستیم با آن کارهایی که شاید در ظاهر به هم مرتبط نیستند را انجام دهیم و درنهایت یک محصول نهایی را خلق کنیم.

بهعنوانمثال در فرآیند تولید کنسرو ماهی، در مرحله اول قوطی خالی شسته میشود، در مرحله دوم بروی قوطی بچ (batch) تاریخ هک میشود، مرحله سوم ماهی آمادهسازی میشود و درنهایت در مرحله پایانی ماهی ما بهصورت کامل در قوطی قرار میگیرد.

به مراحل بالا بهدقت نگاه کنید این یک مثال بسیار ساده بود که متوجه شوید بین مراحل مختلف ممکن است هیچ ارتباط معناداری یافت نشود ولی در کنار هم قرارگرفتن آنها سبب تولید کنسرو ماهی میشود!

این مسئله در کارخانهها و اصولاً صنایع سنگین، وظیفه اصلی DCS در سالهای ابتدایی بود، سیستمی که به ما اجازه میداد یک فرایند پیوسته و حتی گسسته را برای یک هدف خاص، اجرا نماییم.

اما PLC در مقابل DCS تقریباً یک سیستم کنترلی عاجز میبود که صرفاً میتوانست عملیات منطقی (روشن – خاموش) را اجرا نماید. در آن سالها مزیتهای ویژه DCS که تقریباً برای PLC دستنیافتنی بود عبارت بودند از؛

توسعه پذیری: در DCS میتوانستیم بهراحتی تجهیزات جدیدی را اضافه کنیم، و این تجهیزات درنهایت به سایر تجهیزات متصل میشدند.

Redundancy: یکی از ویژگی عالی DCS در آن سالها استفاده از سیستمهای پشتیبان آنی میبود به این صورت که اگر اتفاقی میافتاد در کمتر از چند ثانیه سیستم با سرورهای پشتیبان به کار خود ادامه میداد.

قابلیت اطمینان: این گزاره نیز به دلیل توزیع شدن سیستم کنترلی میبود، تصور کنید در فرایند تولید کنسرو، مرحله دوم که بچ زنی بود از کار میافتاد، این خطا صرفاً به مرحله دوم مربوط میشد و سایر سیستم و مراحل از خطا مصون بودند پس بهراحتی با حل مشکل در مرحله دوم، تولید کنسرو ازسرگرفته میشد.

تعداد I/O بالا: در DCS تقریباً به شکلی نامحدود میتوانستیم به سیستم ورودی و خروجی (I/O) اضافه نماییم و تقریباً چالشی برای ما ایجاد نمیکرد.

شبکه ارتباطی: ازآنجاییکه در این سیستم شاهد یک اکوسیستم ارتباطی بودیم پس بدیهی بود که سرعت نقلوانتقال دادهها عددی قابلقبول باشد بخصوص زمانی که تکنولوژی Ethernet مورداستفاده قرار گرفت.

تا اینجای کار اوضاع برای DCS به شدت خوب بود و هرساله سهم DCS در بازارهای مالی افزایش مییافت تا اینکه شرکتهای بزرگ در مسیر توسعه PLC قدم برداشتند، دلیل آنها مشخص بود، برای PLC، مهندس و متخصص کارآزموده بهراحتی پیدا میشد ولی برای DCS عمدتاً نیروی کار متخصص بهسختی یافت میشد.

از طرف دیگر بحث هزینهها در میان بود، شاید DCS برای اندک شرکتهایی که در این زمینه فعالیت میکردند آورده مالی خوبی به همراه میداشت ولی بدون شک برای کاربر نهایی بسیار گران تمام میشد و اگر شما هزینههای جانبی نگهداری و سرویسهای اختصاصی که عمدتاً هم صرفاً توسط شرکت سازنده DCS ارائه میشد را در نظر بگیرید در آن سالها این سیستم فوقالعاده گران میبود (البته همچنان در مقایسه با PLC هزینههای DCS بالا میباشد).

اولین مسئلهای که در PLC اندکاندک رفع شد تعداد محدود I/O بود، این چالش سبب بهوجودآمدن PLCهای ماجولار (Modular) گردید، به این معنا که شما بهسادگی برحسب نیاز I/O را تعیین میکردید و اگر بعداً به I/O بیشتری نیاز داشتید صرفاً کافی بود یک کارت (Modual) ورودی و یا خروجی به PLC خودتان اضافه نمایید.

پیشرفت دیگر PLC زمانی رخ داد که از سیستم کنترلی اسکادا (SCADA: بهزودی در پستی مجزا مفصل به آن خواهیم پرداخت) بهره گرفت، این بخش را شاید بتوان انقلابی برای PLC دانست چرا که بحث محدودیت و عدم ارتباط میان خود PLC با سایر PLCها حل گردید و این دقیقاً همان اجرای فرآیندهای پیوسته و گسسته میبود، ازاینپس PLC نیز میتوانست مانند DCS کنسرو ماهی تولید کند!

اسکادا نسبت به سیستم ارتباطی DCS از مزیتهای بیشتری برخوردار است، مثلاً در اسکادا ما میتوانیم با سایر راههای ارتباطی نظیر؛ GSM، Modbus، RS485، RS232، GPRS و Ethernet و … با بیرون در تماس باشیم و بنا بر نیازمان اگر دادهای احتیاج داشتیم بهراحتی دریافت کنیم این در حالی است که در DCS راههای ارتباطی تنها به؛ Profibus، Profinet و Ethernet/IP محدود میشود.

در نگاه اول محدودیت ارتباطات در DCS سبب افزایش امنیت آن شده است ولی در سمت دیگر در PLC، اُپن سورس (Open Source) بودن ارتباطات سبب ایجاد مزیت بسیار عالی Remote Control گشته است. البته امروزه با استفاده از تکنیکهایی بهراحتی امنیت PLC قابل تامین هست.

بزرگترین تراژدی در زمینه امنیت برای Siemens S7-300 در ایران با استفاده از ویروس استاکسنت (Stuxnet) در سال ۲۰۱۰ رخ داد که در سطح جهانی اتفاقی بسیار عجیب بود.[10]

اولین حمله حرفهای علیه یک PLC توسط ویروس Stuxnet رخ داد، ویروسی که سبب بهبود مسائل امنیتی در PLCها گشت.

البته کارنامه DCS در زمینه امنیت نیز متاسفانه سفید نیست، تأسیسات نفتی عربستان که از بهروزترین و مجربترین کادر فنی شرکت اشنایدر بهره میبرد در سال ۲۰۱۸ (۱۳۹۷ ه.ش) تحت یک سری حملات با نام Triconex، بهصورت کامل از کار افتاد! دقت داشته باشید که در طی این مقاله یکی از مهمترین ویژگیهای DCS پراکنده بودن سیستمهای کنترلی میبود ولی این حمله توانست تمام سیستم را تحت شعاع قرار دهد![11]

هدف از این دو مثال این بود که به مقوله امنیت به شکل ۰ و ۱۰۰ یا سیاهوسفید نگاه نکنید، امنیت یک سیستم، بخصوص سیستمهای کنترلی در گروه فاکتورهای بسیار زیادی میباشد و عملاً نمیتوان یکی را برتر از دیگری دانست.

به سراغ بحث اصلی بر میگردیم، چالش دیگر PLC مسئله Redundancy بود که بهراحتی و در طی چند سال رفع گردید و هماکنون تقریباً تمامی PLCهای ساخته شده از این مزیت برخوردار هستند.

تا اینجای کار PLC توانسته بود خود را بهاندازه DCS بالا بکشد، حجم بازار PLC در این سالها روزبهروز در حال افزایش بود و همین مسئله سبب ایجاد رقابتی شدید میان شرکتهای سازنده PLC گردید و ازاینپس بود که مزیتهایی در PLC ظاهر شدند که در DCS به دلیل سطح بالای پیچیدگی امکانپذیر نبودند، مواردی مانند؛

- پشتیبانی از تعداد بسیار زیادی زبان برنامهنویسی

- انجام فرآیندهای کنترلی تحت اینترنت

- افزایش سرعت پاسخدهی (افزایش توان CPU)

- پشتیبانی از فیبر نوری

- هزینه بسیار پایین

- پیکربندی بسیار ساده

فاکتور نیروی کار هم در این میان بی تاثیر نبود، متخصصین PLC بهسادگی و بدون نیاز به شرکت در جلسههای آموزشی رسمی (که توسط سازندگان PLC برگزار میشوند) بهراحتی میتوانند کار با پیالسی را در سطوح حرفهای یاد بگیرند درحالیکه در DCS این مسئله تقریباً نشدنی است.

امروز که در خدمت شما هستم، سیستمهای PLC به شدت نسبت به گذشته پیشرفت کردهاند و وارد حوزه IOT (اینترنت اشیاء) نیز شدهاند درحالیکه DCS بهخاطر همان مسائل شبکه و ارتباطات دچار سادهترین چالشهای ارتباطی گشته است.

این سالها تازه ابتدای ورود PLC به حوزههای کاری DCS میباشد و اگر به همین روند ادامه دهد قطعاً سهم بازار DCS در گذر زمان کوچک و کوچکتر خواهد شد.

حرکت به سمت PLC

در دهه گذشته اگر به مقالات مهندسین اتوماسیون نگاه میکردید عمدتاً سعی میکردند DCS را با PLC مقایسه کنند و درنهایت به کاربر باتوجهبه نیازشان بهترین گزینه را پیشنهاد دهند.

اما در این سالها این رویه تغییر کرده! و مهندسان باتجربه مانند آقای Marcia Pohl که تجربه کار در شرکت ABB، شرکت صنعتی Optimation Technology، شرکت Muller Quaker Dairy و اخیراً Horizon Solutions را در کارنامه خود دارد در مقالات شخصی، به حرکت به سمت PLC و بیان مزایای آن میپردازند. این افراد عمدتاً پس از سالها کار، زمانی که به سراغ Upgrade کردن یک سیستم DCS میروند با خیالی آسوده بهجای آن از یک PLC بهره میگیرند چرا عملاً از گزینههای بسیار خوبی مانند؛ مسائل اقتصادی، عدم نیاز به متخصص ۲۴ ساعته، کاهش ساعت راهاندازی، سیستمهای نرمافزاری حرفهای، مدیریت آسان، توابع کاربردی بسیار، امکان استفاده از تجهیزات استاندارد و … استفاده میکنند.[12]

سؤالات متداول DCS

آیا DCS نیز مانند PLC یک سختافزار مشخص دارد؟

خیر، DCS به اینگونه نیست شما به بازار رفته و یک پکیج کامل آن را تهیه نمایید، بلکه دقیقاً مانند اسمبل (Assemble) کردن یک کامپیوتر خانگی است که شما باید برحسب نیاز سختافزارهای مختلف را بهگونهای که امکان تبادل اطلاعات با یکدیگر داشته باشند کنار هم قرار دهید.

اصولاً DCS برای چه کاربردهایی مناسب است؟

اگر سیستم کنترل موردنظر شما بهقدری بزرگ است که برای پیکربندی و راهاندازی آن به یک گروه یکپارچه ساز، قابلیت High Availability، ثبت و رکورد تاریخچه، کلاینت تعداد بالا، تحلیل Trend، کنترل فرآیندهای ناپیوسته و … نیازمندید، DCS میتواند انتخاب شما باشد.

تفاوت DCS و PLC در چه مواردی است؟

۱. افراد متخصص در دسترس، ۲. نوع سیستم ارتباطی، ۳. هزینه تمام شده، ۴. توسعه پذیری، ۵. نوع فرآیند از دید پیوسته یا گسسته بودن، ۶. ساختار برنامهنویسی، ۷. تعداد I/O در دسترس و …

مطرحترین برندهای DCS باتوجهبه سهم آنها در مارکت کدام هستند؟

۱. ABB، ۲. Honywell، ۳. زیمنس، ۴. یوکوگاوا، ۵. Emerson، ۶. اشنایدر الکتریک، ۷. Rockwell، ۸. GE.

در مقایسه سیستم کنترلی SCADA و DCS کدام از ارتباطات بیشتری پشتیبانی میکند؟

سیستم کنترلی اسکادا از؛ GSM، Modbus، RS485، RS232، GPRS و Ethernet پشتیبانی میکند درحالیکه در DCS تنها شاهد؛ Profibus، Profinet و Ethernet/IP میباشیم.

سخن پایانی

سعی کردیم به بهترین شکل ممکن DCS را برای شما بزرگواران شرح دهیم، DCS بدون شک تا سالهای آینده انتخاب شماره یک بازار برای صنایع سنگین خواهد بود، هرچند که گفته شد PLC در حال ورود به این حوزههاست ولی همیشه بازار نسبت به تغییرات تکنولوژی واکنش سریع نشان نمیدهد ولی اگر بازار هدف شما برای ۱۵ تا ۲۰ سال آینده هست، بدون درنظرگرفتن DCS قطعاً قدم گذاشتن در مسیر PLC آینده روشنتری خواهد داشت، هرچند به دلیل کمبود نیروی متخصص در DCS این حوزه هم میتواند برای برخی از مهندسین فرصت خوبی باشد.

ولی چیزی که قطعی است آینده بسیار درخشان سیستمهای کنترلی فعال در حوزه اتوماسیون صنعتی میباشد سیستمهایی که شاید در ظاهر پیشرفت خوبی داشتهاند ولی همچنان در ابتدای راه هستند. در پایان امیدوارم مطالب گفته شده برای شما عزیزان مفید بوده باشد.

منابع

-

T.M. Stout, T.J. Williams, “Pioneering work in the field of computer process control“, IEEE Annals of the History of Computing, DOI: 10.1109/85.366507, 1995 ↑

-

گروه مپنا – MapnaGroup، “نیروگاه گازی حیدریه نجف اشرف” ↑

-

شرکت مهندسی و ساخت برق و کنترل مپنا (مکو)، “سیستم کنترل فرآیند و اتوماسیون مپنا – MAPCS” ↑

-

Xerox, “Alto: A Personal Computer System Hardware Manual” (PDF), Xerox. p. 37, Aug 1976 ↑

-

شهرام فهیمی، “آشنایی با سیستمهای کنترل DCS”، مرکز آموزش گروه صنعتی ندا ↑

-

Zentrallabor für Elektronik, Kernforschungsanlage Jülich GmbH Bundesrepublik Deutschland, “Recent advances and future trends in distributed control systems“, ScienceDirect, Annual Review in Automatic Programming Volume 11, Pages 1-13, 1981 ↑

-

“Distributed Control Systems Market Size, DCS Industry Report, 2020“, Grand View Research, Jun 2014 ↑

-

Control engineering Staff, “Worldwide DCS market back on growth path through 2008“, Control engineering, Dec 2008 ↑

-

Global Industry Analysts, “Global Distributed Control Systems (DCS) Industry“, Report Linker, Sep 2020 ↑

-

Ellen Nakashima, “Stuxnet was work of U.S. and Israeli experts, officials say“, The Washington Post, June 2012 ↑

-

Nicole Perlroth, Clifford Krauss, “A Cyberattack in Saudi Arabia Had a Deadly Goal. Experts Fear Another Try“, The New York Times, March 2018 ↑

-

Marcia Pohl, “Going to the Dark Side: DCS vs PLC“, Horizon Solutions, Dec 2020 ↑

خوشحال خواهیم شد اگر شما نکته و یا تجربهای در مورد DCS داشتهاید با ما در بخش نظرات در میان بگذارید.

راستی! برای دريافت مطالب جديد در پیج اینستاگرم PowreEn عضو شويد.

با سلام و خسته نباشید مهندس سیاه تیری

مطلب خیلی با کیفیت و مهندسی شده ای تهیه کردید. ممنون.

برای من یک سری سوالات پیش اومده: اینکه SCADA در PLC چطور تعریف می شود و شامل چه سرفصل هایی هست؟، ارتباطات شبکه درPLC و DCS چه تفاوت هایی دارند و منابعی در موردش میشناسید؟

سلام

اگه یه سر برید انقلاب کلی کتاب در این زمینه هست

کتاب انگلیسی هم که بسیار زیاد هست

سلام و عرض ادب و خسته نباشید. مطلبی که در مورد DCS تو سایت گذاشتین خیلی عالی بود. من هم می خوام همین مطالب رو که تو سایت گذاشتین داشته باشم و هم اینکه اگر اطلاعات کاملتر دارید داشته باشم.چطوری مطلب داخل سایت یا بیشتر از اون را تهیه کنم ؟( آموزش PLC شما رو که تهیه کردم خیلی عالی بود.)

سلام

باعث خوشحالی هست که واستون مفید بوده، این که یک مقاله هست و هر زمان مایل باشید اینجا به صورت دائم در اختیارتون هست، در مورد DCS فعلا چیز بیشتری نداریم که تقدیم کنیم، اگر هم در قالب pdf نیاز دارید سایت هایی هستند که کافیه ادرس سایت ما رو بهشون بدید و پی دی اف بهتون تحویل بدهند.

توی شبکه های اجتماعی هم باشید تا اگر محتوای خوبی گذاشته شد مطلع بشید

در پایان امیدوارم موفق و سلامت باشید

سلام استاد من سوالی برام پیش اومده dcs در حوزه قدرت هست یا کنترل و اینکه تفاوت آن با pdcs چی میتون باش ممنون میشم راهنمایی کنید .

سلام

اگر منظورتون Power Distribution Control System – PDCS هست اون کلا با DCS متفاوت هست، DCS یه متد کنترلی هست که همه جا میشه استفاده کرد ولی pdcs یه نوع سبک تولید انرژی هست که یک پک هست که در اون برخی کارهای کنترلی ساده هم انجام میشه

بله منظور من همین تو پروژه ها میان از اون ب عنوان یک کنترل کننده توان یعنی اگه افت ولتاژ پیدا کنه کارخونه میاد براساس اولویت بندی ک کدوم موتور از مدار خارج بشه. من قدرتی هستم پیشنهاد شما برای من کدوم نرم افزار هستش ک کار کنم من دارم رو حفاظت کار میکنم پیشنهاد شما برای جز حفاظت چی هست

نگاه کنید حفاظت بخشی از کل این سیستم عظیم هست، و کسی نمیاد صرفا برای حفاظت این سیستم رو بکار بگیره، شما می تونید با رله ها به راحتی حفاظت ایجاد کنید بخصوص که الان رله ها خودشون برنامه می پذیرند و کلی قابلیت عالی دارند، برای توزیع توان هم با توجه به اینکه یه کارخونه هست می تونید از PLC استفاده کنید